冬日的IGBT 一定很暖

以下文章来源于功率半导体那些事儿 ,作者Disciple

从易到难,慢慢地支撑起整个半导体的框架,一个从零开始学习功率半导体的地方,我们可以一起谈谈功率半导体的那些事儿

时光飞逝,2020年就在眼前,花有重开日,人无再少年。今天,我们来聊聊IGBT。

目前,SiC和GaN等第三代宽禁带半导体材料宣传讨论的很火热,当然也已经开始推广应用了,但是Si仍然是半导体材料中的大佬,IGBT作为硅基的核心功率半导体器件,今天主要聊其两方面:IGBT的历代发展 & 主流的几个IGBT厂商。

历代IGBT概况

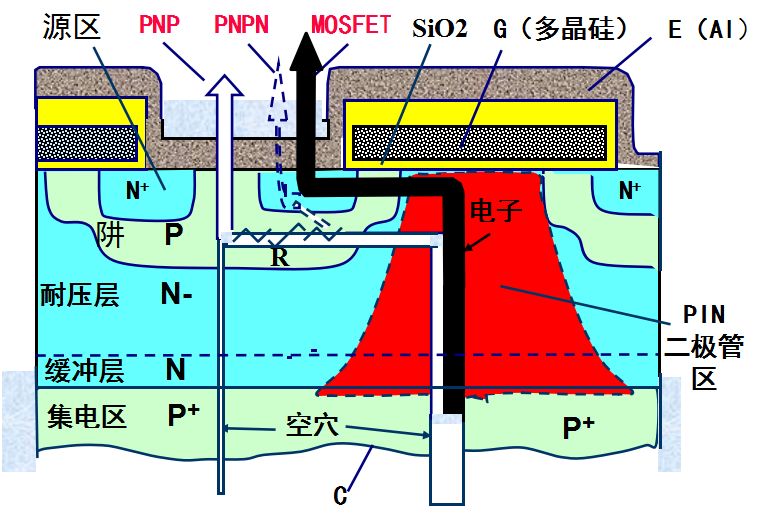

IGBT--Insulated Gate Bipolar Transistor 绝缘栅双极晶体管,IGBT是以GTR为主导元件,MOSFET为驱动元件的达林顿结构的复合器件。其外部有三个电极,分别为G-栅极,C-集电极,E-发射极。由N沟道VDMOSFET与双极型晶体管组合而成的IGBT,具有MOSFET输入阻抗高、栅极易驱动和双极型晶体管电流密度大、功率密度高的优势。下面的这张图是比较生动形象的

等效电路拓扑:

划重点:注意虚线那块儿寄生的NPN,跟闩锁效应有关...

1980年前后,巴利伽发明了IGBT,从那开始到现在的IGBT共经历了六代,每代的情况如下:

第一代

第一代即平面栅穿通型(Punch Through),采用较厚的P+硅衬底来作为IGBT的集电区,不需要增加额外的背面注入工艺,通过外延工艺生长出N+和N-漂移区,比较容易实现较薄的漂移区,和MOS管的工艺兼容性较强。

但是,由于外延工艺的成本和可靠性的限制,使得PT的产品主要用于600V的低压系列,并且其闩锁效应在大电流下不能得到有效的限制。

第二代

第二代采用的精细平面栅结构,解决了器件的闩锁效应,增加了N+缓冲层和少子寿命控制技术。

增加的N+缓冲层减薄了漂移区的厚度,使得饱和压降相应的降低;同时降低了背面发射结空穴的注入效率,有效地降低了过剩载流子在关断时产生电流拖尾的时间。

少子寿命控制技术,能够实现漂移区内载流子寿命的合理分布,进一步降低电流拖尾,相应地减小关断损耗;但是它会导致饱和压降呈现负温度系数,不易于并联。

第三代

第三代采用的是沟槽栅(Trench Gate),用挖槽工艺去掉栅极下方的JFET区,相当于消除了JFET电阻的影响,可以有效地降低IGBT的导通压降以及导通损耗。

第四代

采用区熔单晶硅材料(区熔法可以生长出比直拉法更高阻值的单晶材料,因为区熔法更容易提纯晶体),背面P+集电区由离子注入和高温退火(为什么要退火?见掺杂那一篇)形成为了满足高压IGBT对漂移区掺杂均匀性和工艺成本的要求。结合非穿通型结构(Non Punch Through, NPT),使得器件的导通压降呈现正温度系数,易于并联,保证芯片并联时的均流。

第五代

第五代即电场截止型(Field-Stop,FS),也可以称为弱穿通结构(Light Punch Through,LPT)或软穿通结构(Soft Punch Through)。FS-IGBT 结合了NPT和PT型结构的特点,进一步优化了缓冲层掺杂浓度,使得其只起到终止电场的作用,不会影响到背面P+区的空穴注入效率。相同耐压下,硅片厚度相对于NPT-IGBT来说减小了约1/3,单芯片耐压能够达到6500V。

第六代

第六代是将电场截止型和沟槽栅结合,在FS-IGBT基础上正面采用沟槽栅结构,优化正面和漂移区的载流子分布,结合空穴注入效率可调的集电区,导通压降进一步降低。

汇总:

第一代:直拉硅片、外延工艺、PT型--Vce(sat):2.3~2.6V

第二代:直拉硅片、外延工艺、精细平面栅--Vce(sat):2.1~2.3V

第三代:直拉硅片、PT型、沟槽栅--Vce(sat):1.7~2.0V

第四代:区熔硅片、NPT型--Vce(sat):1.5~1.8V

第五代:区熔硅片、FS型--Vce(sat):1.3~1.5V

第六代:FS型、精细元胞结构--Vce(sat):<1.3V

主流IGBT厂商

目前,主流的IGBT厂家主要有英飞凌Infineon、三菱电机Mitsubishi、富士FUJI、塞米控Semikron、安森美ON、斯达StarPower、中车CRRC Times Electric、ABB等,均有推出IGBT产品以及不断地推成出新,不断提高其产品性能。下面来聊聊其中几家的IGBT特点。

Infineon

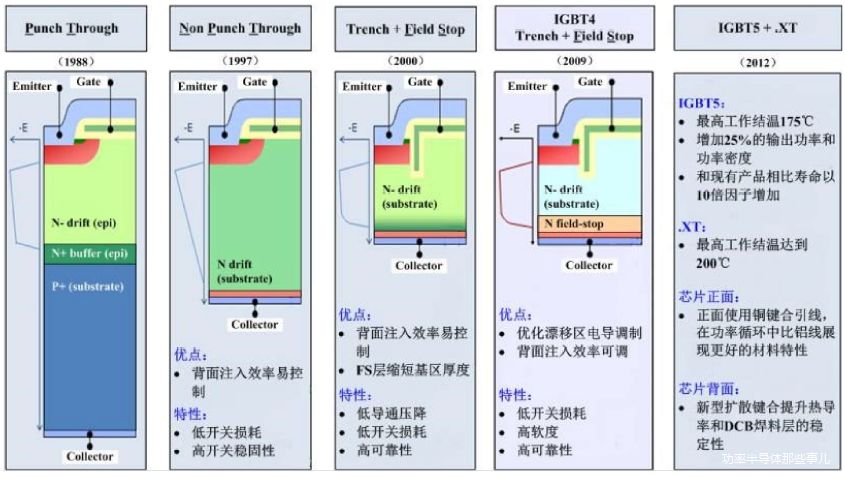

英飞凌,相信行业中没有人不知道的吧,作为目前占据国内功率器件大头的厂家,英飞凌有着足够大的产品系列,以及足够的市场资源。针对不同的应用,英飞凌设计和推出相适应的IGBT产品,如焊机用的Advantage系列;其结合沟槽栅和FS技术,推出了TRENCHSTOP™IGBT系列,电压等级从600V~1700V。下图是Infineon的芯片发展路线:

目前,其最新的一代IGBT7芯片,之前还有IGBT6,不过好像6仅是4的优化版,只有单管的应用,具体的可以参考Infineon的官网,IGBT1~IGBT7,已经七代了,内容着实丰富。

沟槽栅和场截止的结合,使得导通压降和导通损耗降低的同时,电流密度和电压阻断能力也在不断提高。Infineon的硅片减薄工艺使得场截止技术已经应用到400V~6500V的IGBT设计中,形成了足够庞大的产品系列,成为行业IGBT技术发展的领导者。

Mitsubishi Electric

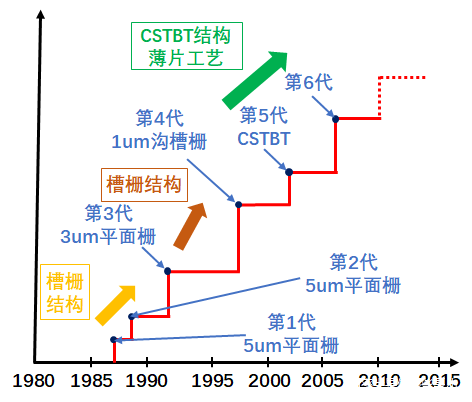

三菱电机的IGBT产品,主要还是集中在高压范围,应用于牵引、大功率变频、电离传输、DC斩波等领域。下图是按照三菱电机自身的IGBT技术发展路线的划分:

三菱电机于1996年提出了CSTBT的器件结构(Carrier Stored Trench Gate Bipolar Transistor),通过引入载流子存储层(Carrier Stored,CS),和漂移区形成莫特势垒,来阻碍空穴向发射极流动,增强漂移区载流子的浓度,最终获得较低的导通压降。在2002年,三菱电机又针对N型缓冲层进行了优化,提出了LPT结构,降低总功率损耗,提高工作结温,以及更好地折衷导通饱和压降和开关损耗之间的关系。

三菱电机基于其CSTBT的技术,不断地迭代其IGBT技术,第五代采用成熟的CSTBT技术;第六代在此基础上,器件元胞间距更窄,芯片厚度更薄,优化CS层的掺杂浓度,改善拖尾电流等;接下来将会向CSTBT结构微细化和超薄化进一步发展。

除了三菱电机的CSTBT结构,东芝的IEGT结构、日立的HiGT结构和富士的Floating P-base结构均通过载流子增强来优化饱和压降和开关损耗之间的折衷关系。

ABB

ABB公司,其IGBT产品涵盖了1700V~6500V所有系列,应用于工业传动、功率变流、风力发电和牵引变流器等。其IGBT的技术采用SPT技术和EP(Enhanced Planar)技术,结构可以参考下图:

SPT结构 EP结构

SPT结构是在PT和NPT基础上发展而来,属于一种电场截止技术。和FS不同的是,SPT缓冲层的掺杂浓度分布是逐步递减至漂移区的。

通过优化SPT层和集电区的设计,能够使器件在关断时电流平稳下降,使得SC-SOA增大。ABB提出的EP-IGBT能够起到载流子增强的作用,有效地减小了导通损耗,效果类似于沟槽栅,同时EP结构能够提高IGBT的关断可靠性和短路承受能力。

当然,上述只是介绍了几个主流的IGBT发展路线,其他的厂家都有各自的杀手锏。除了集成反并联二极管的逆导型IGBT(RC-IGBT),还有双向耐压的逆阻型IGBT(RB-IGBT)和超结型IGBT(SJ-IGBT)等。除了芯片技术方面的发展,IGBT封装技术,散热材料,芯片互连和键合技术也在不断地发展和完善。

今天的内容就聊到这里,希望你们能够喜欢!

来源:功率半导体那些事儿

编辑:拓跋猴儿