Mentor PCB | 一篇文章,帮你详细梳理软板仿真的来龙去脉

Mentor资深技术顾问原创分享,工程师们最关注的新技术与热点都在这里!

带有软板的系统设计现在越来越普遍,同时它们对于低EMI 和信号完整性有特定的设计要求。随着数据速率越来越快,我们需要工具来确保良好的flex/rigid-flex设计实践。本篇文章将从仿真到验证帮助大家梳理软板设计的来龙去脉。

01

前期拓扑规划

系统设计公司,在保证数据传输质量的前提下,更倾向于使用低成本的材料和工艺将系统的生产成本降至最低。这种追求极限的做法更能体现工程师对于公司的价值。然而这样的做法往往需要更加周密的前期规划,不然一旦在后期的验证过程中发现需要对叠层或选料做出修改,那么对于项目本身的按时上线将会造成极大的风险。

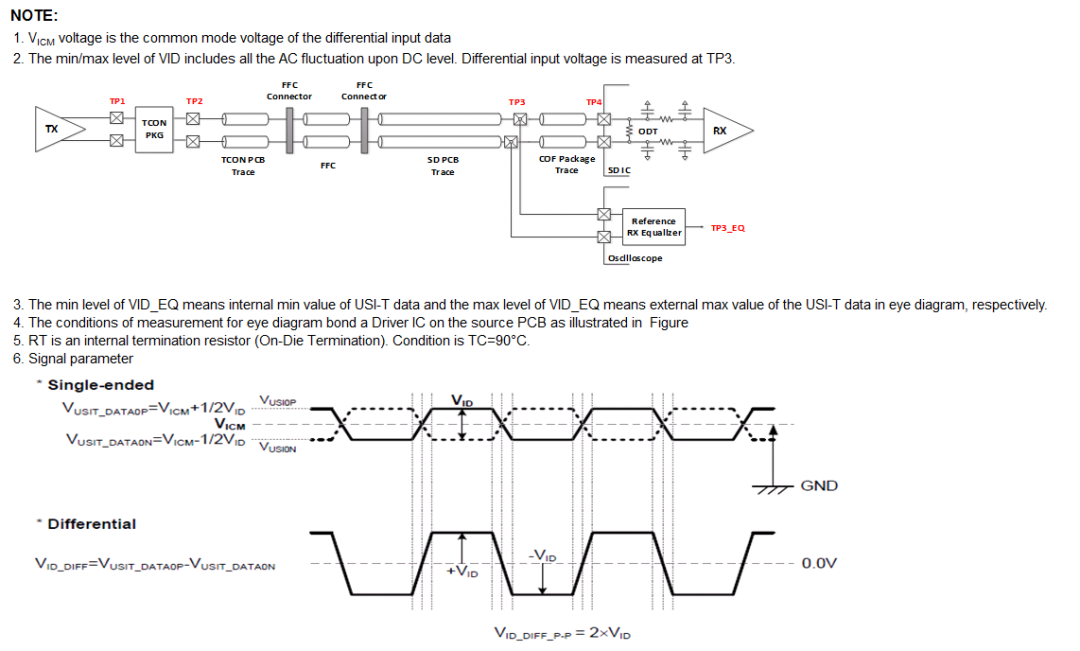

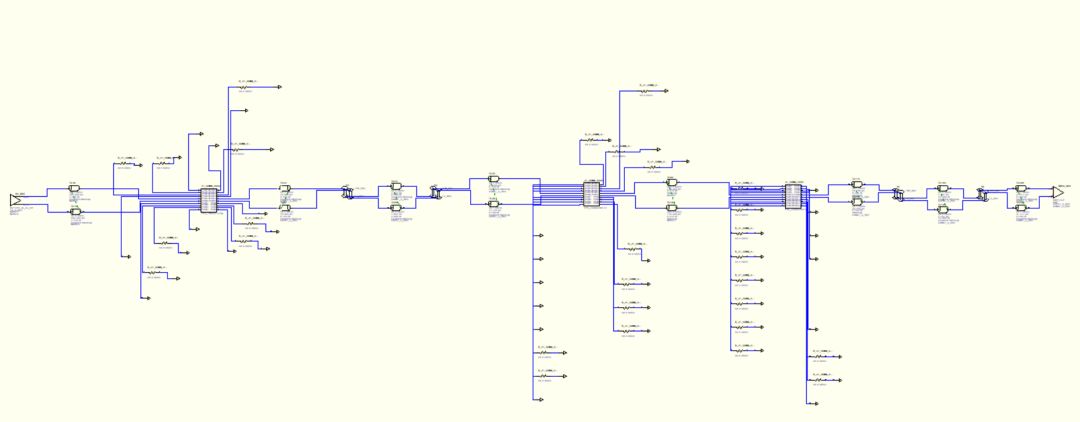

工程师需要在前仿真环境,根据预估的走线长度搭建出高速差分线路的拓扑。并根据差损、回损和时域眼图的仿真结果(有时还需要考虑串扰仿真等),判读设计中需要使用的叠层结构和工艺,在带有软板的系统中,需要考察采购的FFC或FPC的频域特性是否符合要求。然后综合各方面的因素采用可能实现的最低成本方案。

有些公司可能只承包系统中部分的PCB设计,但这并不意味着前期的仿真没有意义。IC 供应商可能会对整个系统的各个部分做出差损、回损的限额,但这些配额并非完全符合你的实际情况。举个例子,由于不需要量产,IC 供应商在做参考设计的时候可能使用了损耗角较小的PCB材质,于是对于该PCB 给出了要求很高的差损限额,而对于同轴线或FPC则给出了较宽松的要求。然后对于该PCB设计的承包公司来说,这种材质从成本角度无法承受,然而使用普通的FR4材质,即使很短的传输线也无法满足其差损的要求。前期仿真的意义便在于此,此时PCB 的设计师则可基于仿真结果,积极地与IC 供应商和其客户商议解决方案,在项目开展的早期调整配额或更换材料。仿真的意义绝不仅仅是进行一个验证即可,用户需要从更高的角度来审视仿真的结果。

02

合理地建立仿真模型

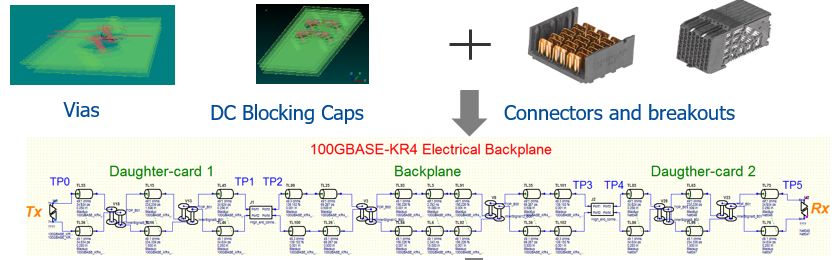

我们了解了前期拓扑仿真的意义,那么如何去建立仿真各个仿真部件的模型,保证前/后仿真的结果具有参考意义呢?参考以下交换机设备中的差分链路。我们可以从供应商方面获取高速接口的S参数模型,然而如今的高速差分线前仿真中,过孔和隔直电容也需要更加精确的仿真建模。

在传统流程中,用户可能需要在电磁仿真软件中绘制,或者从以前的设计中导出。但通过这种做法,工程师可能需要导出或绘制多种参数的模型结构进行仿真,以匹配到所需要的特征阻抗。一旦叠层结构进行了改变,又不得不进行大量的重复工作。然而在HyperLynx 中的3D Explorer 模块,可以根据工程师输入的参数,模板化地自动构建各种过孔和隔直电容的3D 结构,并输入扫频参数进行仿真。这种模板化的建模方式,进一步提高了系统前仿真的效率。

先前的软板设计通常很少会去进行仿真,因此FFC 或 FPC 的供应商一般无法提供他们产品的S参数模型。因此现阶段而言,对于PCB设计师,我们不得不去自己建立FFC 或FPC 的模型。与过孔和隔直电容不同,FPC走线一般都具有良好的回流路径,FFC中的差分排线正负端也可互为参考。因此在前仿真中,只需要使用考虑损耗的2D 场求解器即可比较好的建模,这些操作都可在HyperLynx 前仿真环境中参数化地进行。

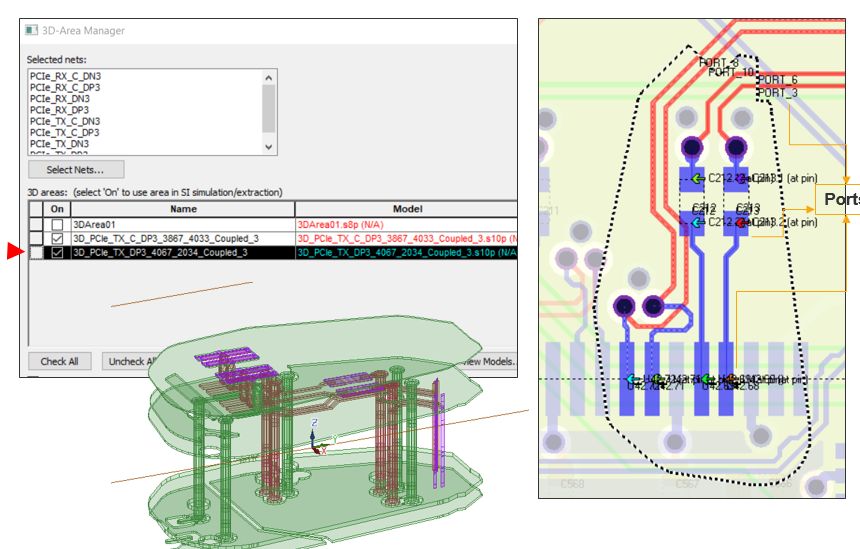

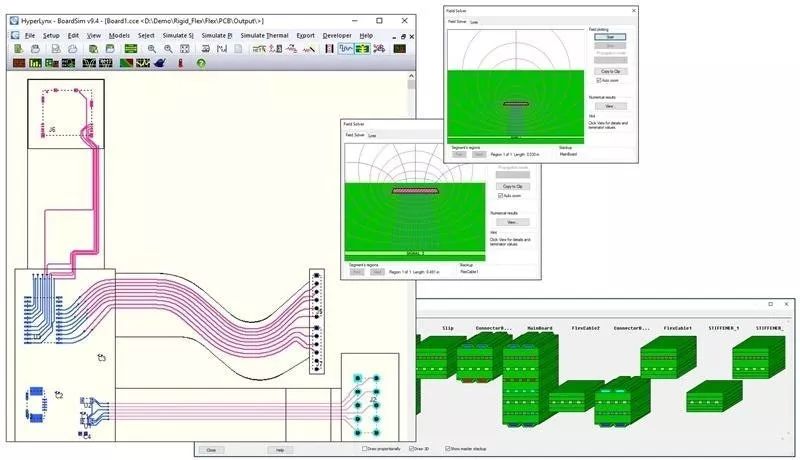

在后仿真环境中,保证多板项目各个部分的精确建模也非常关键。传统流程中,用户需要从2D SI 仿真器中导出设计文件到3D 的电磁仿真工具中。由于有限元算法求解麦克斯韦微分方程的特性,工程师不得不在切割3D 区域之后,手动建立复杂的边界条件和端口参数。这种特性导致了基于有限元算法的仿真器操作难度较高,要求工程师拥有丰富的EM知识,且整个流程难以自动化。而在HyperLynx中配有自动划取3D区域的功能,同时全波仿真器使用优化的边界元算法,无需繁琐的边界条件设定,因此整个仿真流程相当顺滑。

03

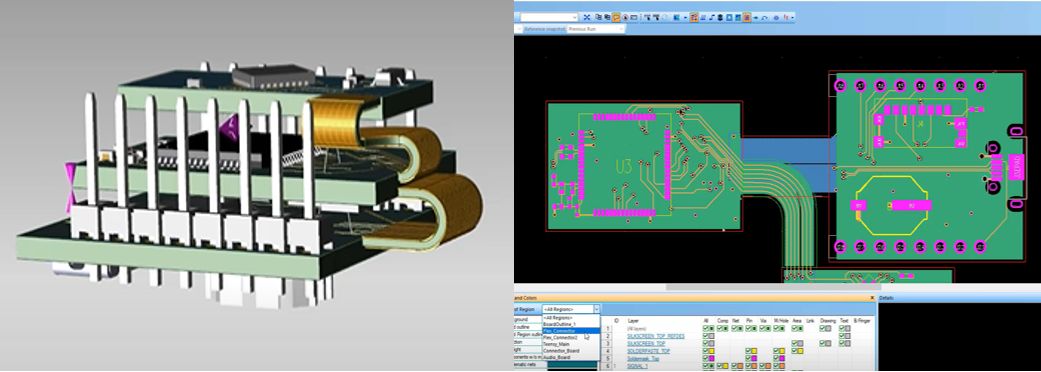

搭建多板项目

在传统流程中,如果需要进行多板连接的仿真。通常工程师需要分别抽取各个部分走线的S参数,并使用连接器、FFC/FPC 、同轴线S参数模型,然后将链路的各个部分连接起来。此时分析时,工程师便无法直观的观察到链路结构,只能通过TDR 或单位脉冲响应来判断问题发生的位置,再回到Layout中进行查看。第二,多个S参数模型的连接,可能在仿真时造成问题。某些频点采样数据的缺失将会导致仿真的失败。因此Mentor推荐客户使用设计与设计相连的形式进行Flex-Rigid等多板项目的搭建。如下图的Flex-Rigid 设计,对于柔性板和刚性板,我们需要针对不同的区域进行不同的叠层设定。相比于连接S参数模型 “黑匣子” 般的搭建方式,这种连接方式最直观的好处是自由度更高的分析环境,我们称之为 “What-if 假设性分析” 环境。

工程师不仅可以进行常规的TDR 和单位脉冲响应等仿真,还可以利用软件中的2D 求解器,进行链路中各个传输线分段的特征阻抗分析。同时,我们可以将目标差分线导入到前仿真环境中。软件会自动抽取项目中各部分的模型,如下图所示。工程师可在前仿真环境中对传输线的各种参数进行扫描,再观察S参数、眼高、眼宽等来确定系统的最优解。这样就避免了Layout 工具到仿真工具多次的设计迭代,我们也知道不同设计师之间的交付过程往往不是那么高效!

04

EMI/EMC 问题的考虑

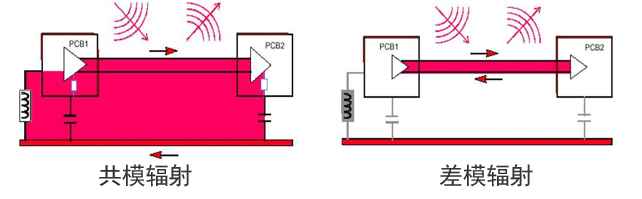

目前业界的仿真工具输出电磁干扰频谱的时候通常只考虑系统中的差模辐射。然而对于差分信号来说,正负端可以互为参考,实际的辐射能力相比共模辐射微乎其微。然而目前还没有快速有效的仿真方法,去模拟整个系统相对于大地的共模辐射。然而对于使用FFC 或 FPC 连接的多板系统中,这些较长的软板传输线通常在FCC/CE 的测量范围能存在谐振点,能形成有效的天线,从到导致系统无法通过EMI/EMC 测试。相比仿真,我们需要找到对于系统电磁兼容性更好的验证方法。

电磁干扰的产生有以下三点必要因素:

1、噪声源:当信号路径处理不当时,有效信号会转变为噪声。

2、传播方式:噪声到天线需要传播路径,反之亦然。一旦产生了共模噪声则很难将其抑制。

3、天线:传播过来的噪声会和金属器件发生谐振,即我们所说的通过天线辐射。

这三点缺一不可。因此有经验的工程师可从这三个角度入手,逐一排查自己的版图设计,较大型的公司也将自己EMI/EMC 方面的宝贵经验编辑成设计规则,供内部工程师参考。但这样的过程通常是通过目视检查,在大型项目中非常耗时,且容易遗漏。目前HyperLynx DRC 可以支持将flex-rigid一起导入工具中进行设计规则检查(软件自带数十条EMI相关的电气设计规则,并可支持工程师自行开发检查规则),这意味着在flex-rigid设计中目视检查的方法可以被取代,这对于需要进行特殊规则检查的flex-rigid 设计人员是非常有益的。

Mentor PCB | 手机PCB验证体系,自动查找设计隐患

Mentor PCB | DDR SDRAM – 设计优势与信号完整性挑战

![]() 点击了解更多技术内容

点击了解更多技术内容