AI视觉在金属零部件中的全方位检测

金属零部件作为工业生产基础,生产工艺复杂,需要经过机械加工、冲压、精密铸造、粉末冶金、注射成型以及其他特殊加工过程,每个过程都需要进行严格把控,确保产品质量。金属零部件的应用几乎涵盖生活中所有行业,与我们的生活息息相关,如:常见的螺母螺钉、手机盖板、刹车片等。因实际生产需求不同,零部件的种类繁多、大小不一,其进行表面检测、尺寸测量、目标定位等流程时难度大、准确率低,无法满足实际生产需求。

为解决工业生产中的视觉难题,北京矩视智能科技有限公司推出矩视智能工业AI视觉云平台(www.nb-ai.com)可对金属零部件表面缺陷、尺寸、位置等信息进行学习并识别。区别于传统视觉算法,优化后的算法可有效解决图像采集过程中出现的高反光、高亮度等问题,识别速度快、准确率高、通用性强,可以解决各种金属零部件生产过程中的视觉难题。

产品

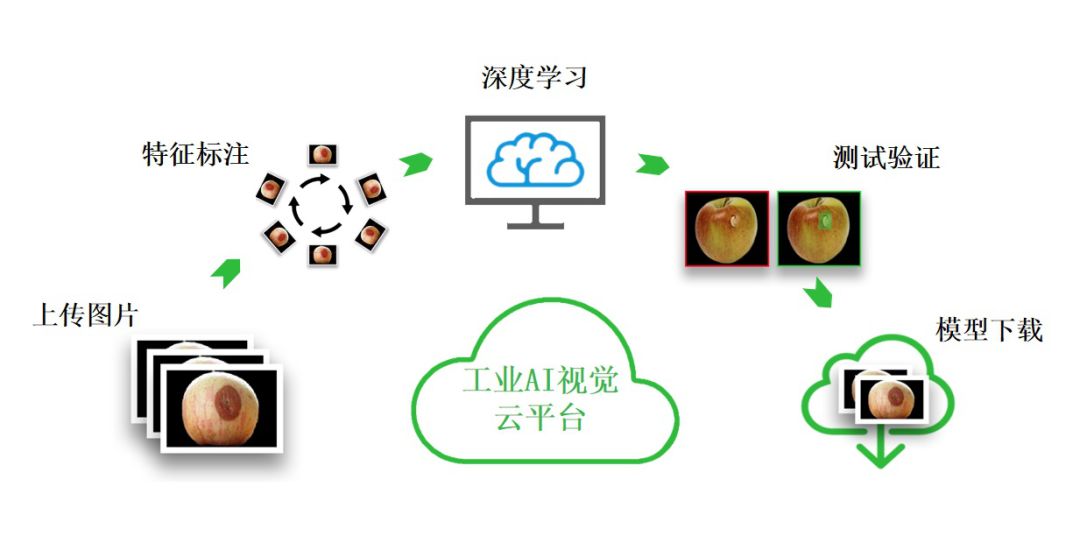

矩视智能工业AI视觉云平台(www.nb-ai.com)利用深度学习算法框架结合自主研发的检测模型成功实现了缺陷检测的云端化,用户只需通过在线标注、训练的方式,进行自定义学习。实现了复杂场景下的识别检测。具有抗干扰能力强、准确率高、算法自升级等优势,识别率最高可达99.99%。

案例

一、缺陷检测

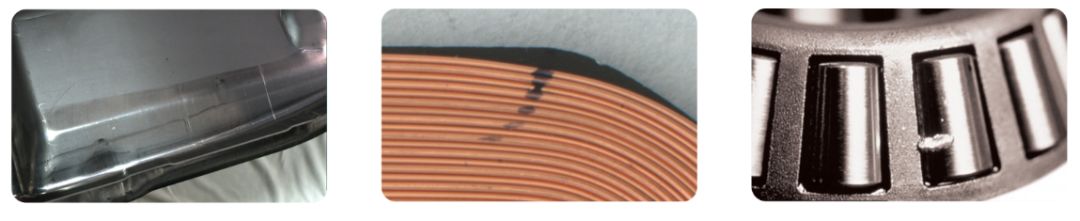

由于金属零部件加工过程复杂,表面容易出现划痕、裂纹等缺陷,且缺陷种类、大小均不相同。传统算法识别效果不够理想,对于细小的缺陷识别准确率低,且容易受到金属零部件表面反光、颜色相近等其他因素干扰。

矩视智能工业AI视觉云平台(www.nb-ai.com)——金属零部件缺陷检测优势:

云平台针对金属零部件缺陷特点搭建了专属底层卷积神经网络架构,可以实现微米(μm)级的缺陷检测。平台操作简单,只需用户上传图片后,选中需要检测的缺陷并标记,点击训练后即可自主进行学习。同时不会受到颜色、背景等因素干扰,检测速度可达到毫秒级。

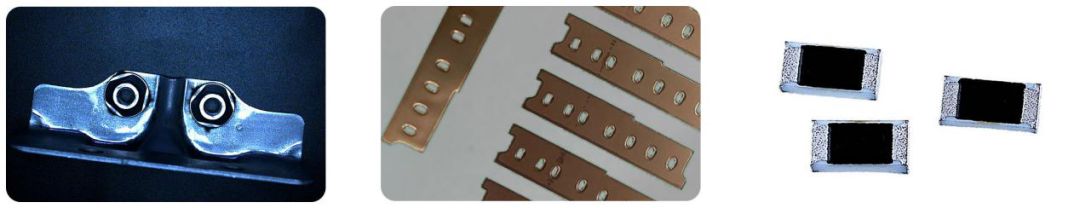

二、尺寸测量

作为汽车、3C等行业的基础,零部件加工必须保障其安全性、可靠性,严格把握其生产尺寸是生产的关键。目前金属零部件的测量方法主要是使用传统的检测模具、测量机等,此类机械设备会随着使用时间的增加,精度不断地降低,经常更新设备成本高,操作也不方便。

矩视智能工业AI视觉云平台(www.nb-ai.com)——金属零部件尺寸测量优势

云平台不同于其他视觉产品,它不需要用户了解任何算法知识,只需要将样本图片上传并进行标注,即可实现曲率、宽度、直径、面积等信息的测量,并对样本进行有效的分类,识别准确率最高可达99.98%,可直接应用于金属零部件生产过程中的测量环节。

三、目标定位

金属零部件安装或摆放过程中,需要人工将其摆放至指定位置,受金属零部件大小、重量、形状等因素影响,人工操作存在很多局限性,传统的机械操作容易出现较大误差,并且工作效率也低。

矩视智能工业AI视觉云平台(www.nb-ai.com)——金属零部件目标定位优势

云平台打破传统视觉解决方案的繁琐,通过线上标注、训练后可下载SDK模型。

通过对复杂背景下的单个/多个目标进行识别,计算外形轮廓等特征,得出抓取点坐标,同时支持多种抓取方式,可搭载4轴、6轴、Delta等类型机器人完成抓取,高效解决各类定位抓取需求。

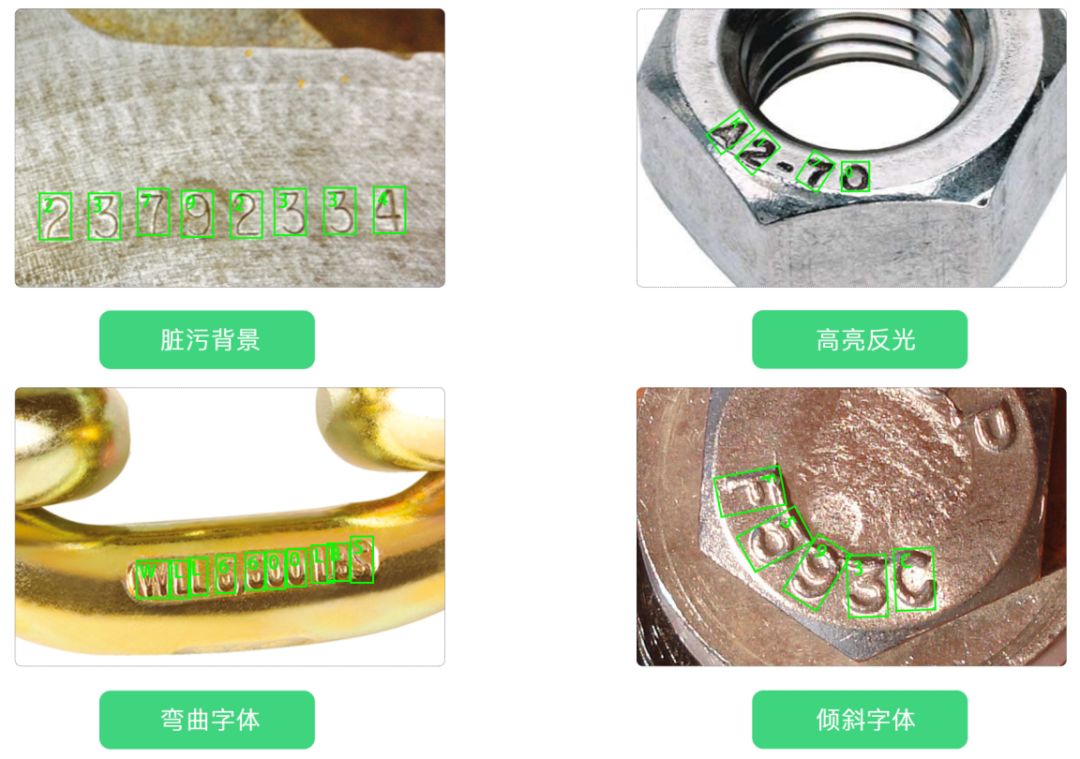

除以上功能外,矩视智能工业AI视觉云平台还能进行金属零部件表面字符识别,识别速度快,准确率最高可达99%。

北京矩视智能科技有限公司(www.nb-ai.com)是一家工业AI视觉云平台提供商,致力于将人工智能应用于工业视觉领域,在线提供字符识别、缺陷检测、目标定位等功能,可覆盖上千种工业细分场景,引领工业视觉领域的通用人工智能。创始团队来自国内外顶尖大学,已落地近百个工业视觉场景,获融资近千万元。

已发送

发送到看一看

发送中