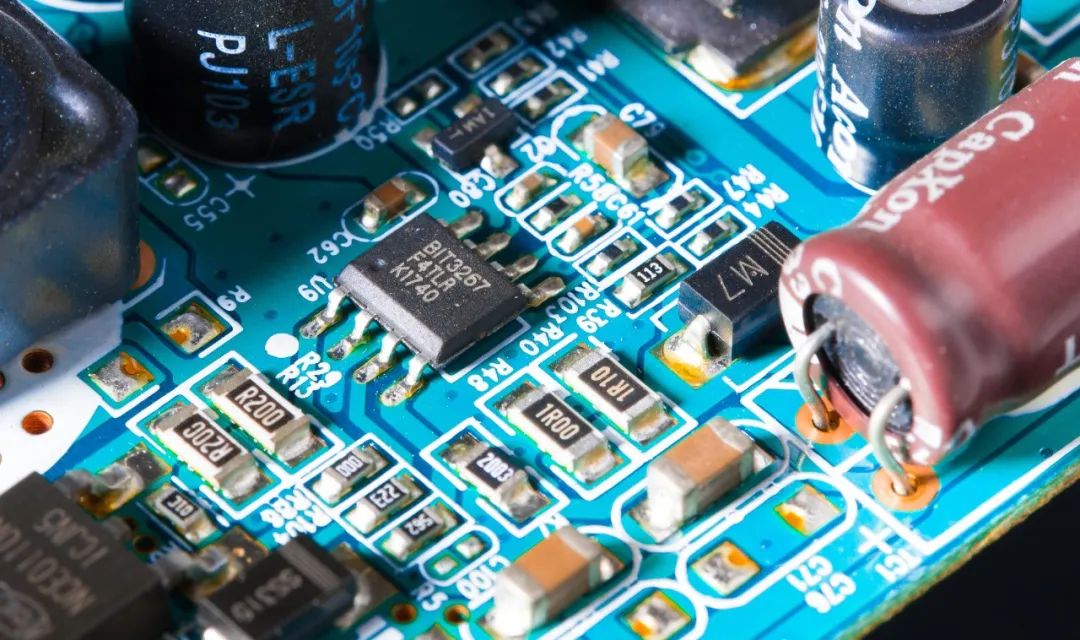

MLCC失效检测方法大全!

全球找货,好不容易买来的MLCC却失效了?富士康电子元器件检测专家告诉你原因!

在产品正常使用情况下,失效的根本原因是MLCC 外部或内部存在如开裂、孔洞、分层等各种微观缺陷。这些缺陷直接影响到MLCC产品的电性能、可靠性,给产品质量带来严重的隐患。

外部因素:裂纹

1.温度冲击裂纹(Thermal Crack)

主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

2. 机械应力裂纹(Flex Crack)

MLCC的特点是能够承受较大的压应力,但抵抗弯曲能力比较差。器件组装过程中任何可能产生弯曲变形的操作都可能导致器件开裂。常见应力源有:贴片对中,工艺过程中电路板操作;流转过程中的人、设备、重力等因素;通孔元器件插入;电路测试、单板分割;电路板安装;电路板定位铆接;螺丝安装等。该类裂纹一般起源于器件上下金属化端,沿45℃角向器件内部扩展。该类缺陷也是实际发生最多的一种类型缺陷。

内部因素:空洞、裂纹、分层

1.陶瓷介质内空洞 (Voids)

导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹 (Firing Crack)

烧结裂纹常起源于一端电极,沿垂直方向扩展。主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层 (Delamination)

多层陶瓷电容器(MLCC)的烧结为多层材料堆叠共烧。烧结温度可以高达1000℃以上。层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

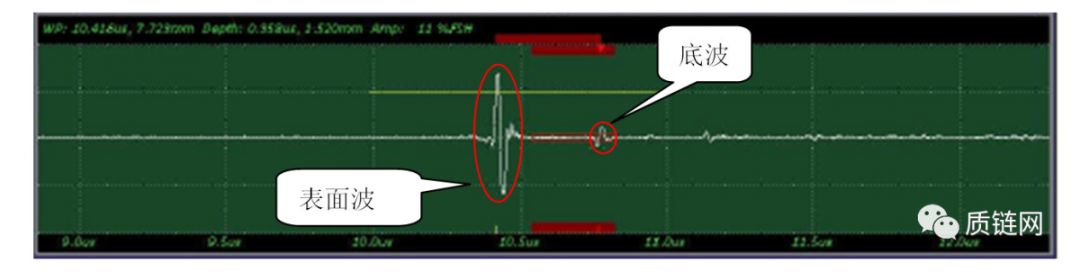

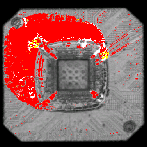

关于超声波探伤仪

利用超声波的穿透与反射(表面波和底波)的特性来检测物体中的缺陷。采用超声波探伤仪能准确地找出有缺陷的MLCC 产内部微缺陷,并且能够确定缺陷的位置,进一步的磨片分析,对于发现有内部缺陷的产品则采用整批报废处理,表明了超声波探伤方法在MLCC内部缺陷的检测、判定上的有效性与可靠性。

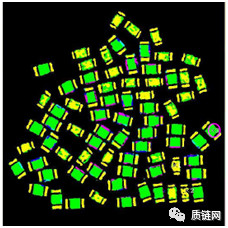

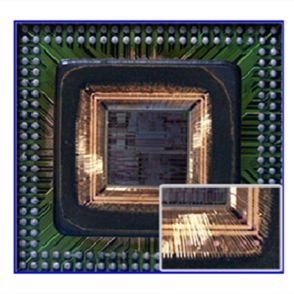

正常样品:样品扫描照片整体颜色为绿黄色,表示样品本体显示正常。部分样品边缘出现红蓝色,是由于样品边缘表面高度不均匀造成,属于正常现象。

异常样品:样品本体颜色会出现红蓝色,则会再次对可疑样品进行扫描确认。

(超声波扫描后的样品成像如图)

交易担保 安芯e检测 MLCC超声波扫描—点击进入热门检测即可一键下单 小程序

其他元器件及IC产品失效分析

不止MLCC失效分析,富士康检测创新中心的专业实验室还可以对其他电子元器件及IC产品进行失效分析。检测创新中心强大的电子元器件验证应用数据库、产品生产制造支持以及世界一流大厂原厂技术支持等诸多优势,为您提供专业的电子元器件分析和验证支持服务。

失效分析对产品的生产和使用都具有重要的意义,通过分析工艺废次品、早期失效、试验失效、中试失效以及现场失效的样品,确认失效模式、分析失效机理,明确失效原因,最终给出预防对策,减少或避免失效的再次发生。

常见的IC失效模式

失效模式:静电损伤、金属电迁移、芯片粘结失效、过电应力损失、金属疲劳、热应力、电迁移失效、物理损伤失效、塑料封装失效、引线键合失效

失效分析方法

一键下单,富士康专家就能帮您进行专业失效分析检测!

交易担保 安芯e检测 各类失效分析——点击此处一键下单 小程序

更多富士康顶级检测服务,

就在QC检测小程序!

安芯易QC检测小程序助您云下单,富士康电子元器件专家在线答疑!无需接触快递,远程、安全、可靠的满足您的检测需求,我们更面向分销同行提供国际顶级检测设备云共享服务。

扫码注册即可检测!

关于富士康特色检测项目

富士康检测创新中心成立于2005年,创始团队汇集科技精英,凭借雄厚的技术背景和开拓创新精神,配合高科技电子产品设计、验证、生产过程中的检测需求组建科技实验室。中心迄今发展成目前8大功能30余个专业的实验室,占地6.6万平方米,主要检测设备4300余台(套),拥有1500人的管理、技术人员团队。实验室已取得CNAS、CMA、NVLAP、VCCI等国内国际能力认可资质,一份报告,全球通行。

真假料辨别

外观丝印尺寸比对 电性测试比对 化学开封芯片比对 X-RAY内部结构比对 切片结构及材料成分比对

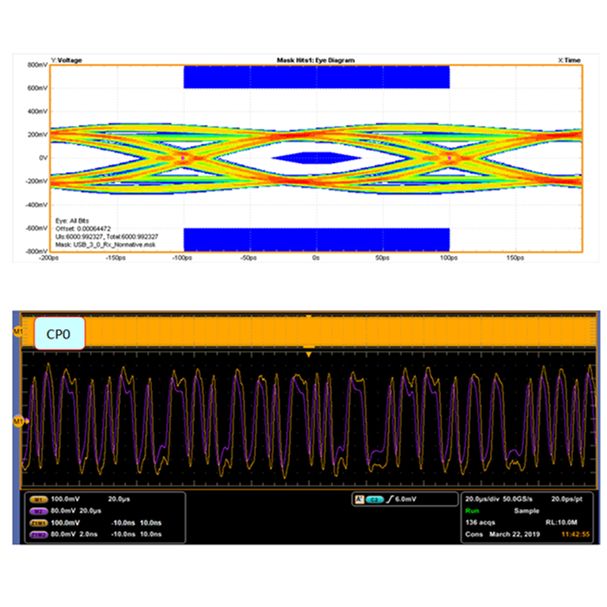

信号完整性量测

高速串行信号量测 USB3.1&PCle3.0/PD 视频信号量测 VGA/DVI、LVDS/MIPI、HDMI 并行总线信号量测 低速信号量测

元器件失效分析

超声波扫描分析 功能/参数分析 2D/3D/5D X-RAY探测 化学开封芯片表面观察 高倍观测(3D&SEM)

可靠性测试

温湿度加速老化 寿命老化测试 SMT制程能力评估 机械冲击试验 混合气体测

ESD抗静电分析

ESD-HBM测试 ESD-MM测试 Latch-up 测试 系统级ESD测试 ESD保护元器件性能评

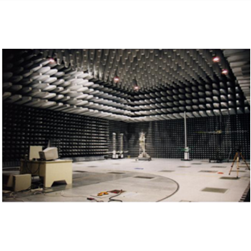

电磁兼容/安规性能测试

辐射干扰(RE,10m/3m) 传导干扰(CE) 电磁辐射耐受测试(RS) 传导耐受测试(CS) 电性快速脉冲耐受测试(EFT)

服务咨询:金先生

☎ 15844331399

✉ ben.jin@360ic.com

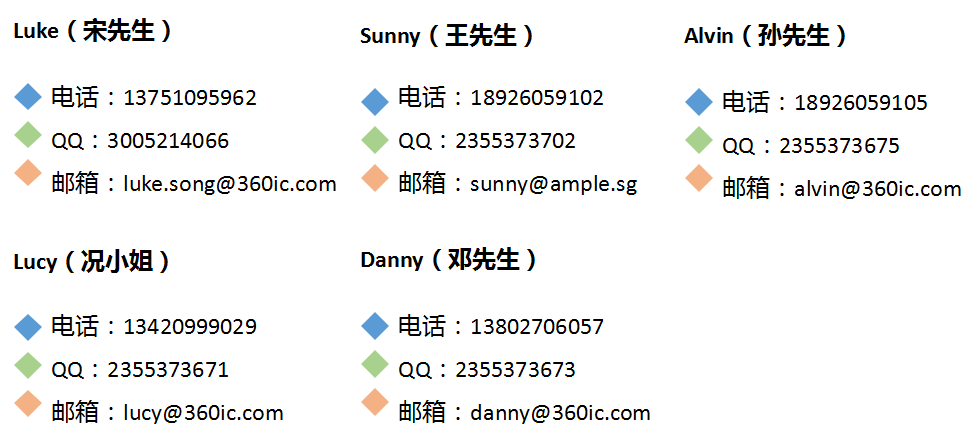

如您急需MLCC,欢迎联系我们精英销售!

全球采购,库存支持,原装保证!

复工防疫:勤洗手、多通风、戴口罩、少聚餐、不扎堆