长电科技实现高散热fcCSP技术,降低开发成本

被广泛应用的fcCSP封装技术产品,散热功率范围一般在一瓦到十瓦之间。提升fcCSP散热性能的方案主要有以下几种:芯片背面外露技术,高导热塑封材料技术,芯片背面金属板装技术,基板金属内层加厚技术,芯片背面金属化技术等。对于fcCSP这种被广泛应用,对产品封装成本较为敏感的市场来说,选用一个能够立竿见影地改善整体封装散热性能的最佳技术方案,意义重大。

长电科技的研发团队对上述各种提升fcCSP散热性能的方案进行了深入研究。依据研究结果,芯片背面金属化技术是适用于低、中功率范围fcCSP封装的更为有效的导热方案。通过热仿真及DOE试验,长电科技论证了芯片背面金属化技术的有效性。

同时,长电科技还分析了与芯片背面金属化技术相关的各种材料和制程,并已将芯片背面金属化技术及其制造工艺应用到大批量量产产线中去。

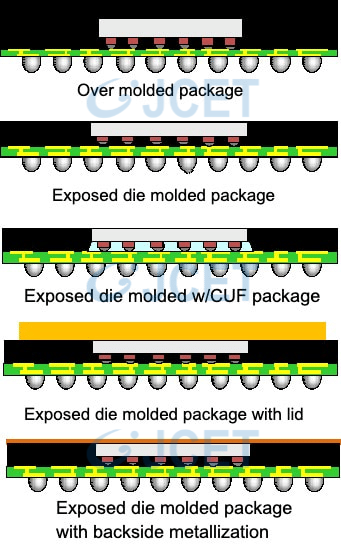

在倒装芯片封装技术的实现过程中,工程师们会选用各种提升芯片散热性能的解决方案。一般来说,厚度较薄的fcCSP封装可以基于全覆盖塑封技术,芯片外露型的塑封技术,或芯片外露型的底部填充技术来实现。

全覆盖塑封技术使芯片封装变得更加坚固,延长了机械寿命。 但是,对于大功率芯片封装来说,全覆盖塑封技术并非最好的选择。图1显示了超薄fcCSP封装的实现结果 。

标准的塑封料散热性能不佳。当前,塑封料供应商们正在研发量产能够显著增强整体导热能力的料饼添加剂。但是由于这类料饼添加剂粘度高,可加工性差,成本较高,副作用较大,有时结果甚至利大于弊,而且这类原材料可选种类较少。

图1:不同类型的fcCSP

封装体背面金属化技术与EMI(电磁干扰屏蔽)技术相似,都是在封装工艺的最后一段制程中采用了金属薄层材料。在EMI屏蔽工艺中采用的SUS/Cu材料,其厚度范围在亚微米和几个微米之间。这种材料的应用一般是基于溅射工艺来实现的,且溅射工艺已经成为封装工艺的一个步骤。

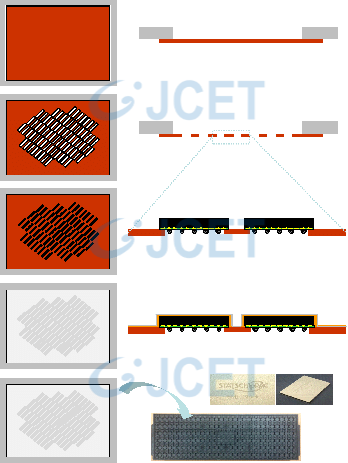

长电科技具备对封装产品的5个侧面实施材料溅射的能力,侧高与顶宽的比例可以达到 40%以上。这里提到的封装体背面溅射或金属化工艺的简化流程如下所示。

图2:金属溅射工艺流程

薄膜布局

激光切割薄膜,形成空腔,确保精准溅射

产品装载并固定

将金属材料溅射到产品的顶部和侧面

将溅射完毕的产品卸载到JEDEC托盘里

长电科技已在多个单芯片和多芯片封装产品(各式应用和封装尺寸)上完成了封装件背面金属化技术验证。

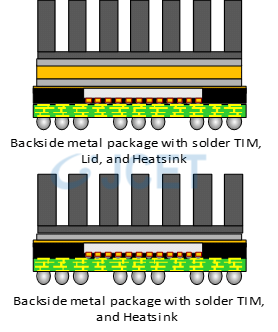

此外,长电科技还对两种fcCSP散热方案进行了详尽的热学参数及性能比较,一是封装件背面金属化加上焊料TIM和散热器的方案,二是只有散热器、没有背面金属化的方案。基于热测量数据我们发现,封装件背面金属化可以为系统散热性能带来高达30%的提升。

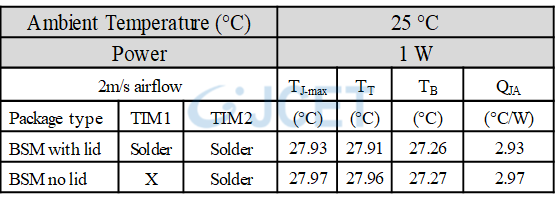

为了解背面金属封装相对于标准散热器封装的热性能表现,长电科技在较大尺寸的封装体(17X17mm,芯片尺寸为10X10mm)上进行相应的分析。下图3显示了在带有和不带有散热器条件下,具有背面金属化的露芯片封装的热性能表现。在这两种封装中,焊料TIM被涂覆到芯片与散热器之间,以及散热器与导热器之间。如下表1所示,模拟了Theta ja(结温至环境温度)和结温,两种结构之间的θja几乎没有差异。试验证明,在没有昂贵的散热器的结构中,背面金属薄层同样可以实现封装体中的有效散热。

图3:带焊料、散热器和带盖或不带盖的外露模压fcCSP

表1:有盖和无盖条件下fcCSP BSM封装的热模拟数据

为达到相同的散热指标,超薄封装体背面金属化技术,与采用昂贵的标准散热器材料相比,成本显著减少。 本文中介绍的解决方案被证明是行之有效的,通过了各项行业认证,并已应用到各类fcCSP产品的量产中。

长电科技(JCET Group)是全球领先的半导体微系统集成和封装测试服务提供商,提供全方位的微系统集成一站式服务,包括集成电路的系统集成封装设计、技术开发、产品认证、晶圆中测、晶圆级中道封装测试、系统级封装测试、芯片成品测试并可向世界各地的半导体供应商提供直运。产品和技术涵盖了主流集成电路应用,包括网络通讯、移动终端、高性能计算、车载电子、大数据存储、人工智能与物联网、工业智造等领域。

有关更多信息,请访问www.jcetglobal.com。

点个“在看”

就眼熟你啦