国发观点 | 浅析碳纤维在风电领域的应用

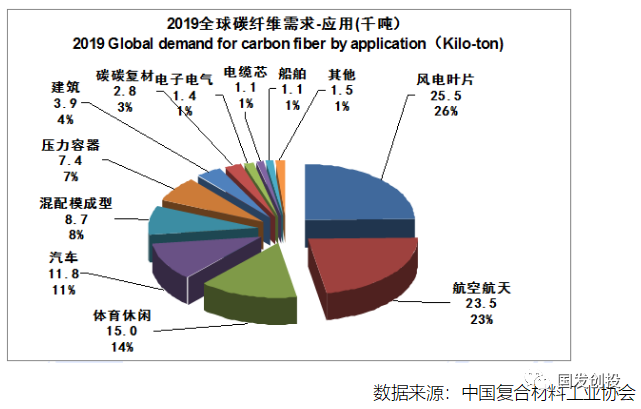

2016年全球风电领域对碳纤维的需求量首次超过航空航天,成为碳纤维用量第一大的领域。

2019年世界碳纤维需求量为10.37万吨,比2018年增加12%,连续4年增幅稳定。2019年风电叶片和航空航天分别占世界碳纤维总需求的25.5%和23.5%,为目前主要市场。同时随着碳纤维产能技术的提高以及成本的降低,这两个领域碳纤维的需求率有望进一步提升。

PART

1

风电行业现状简析

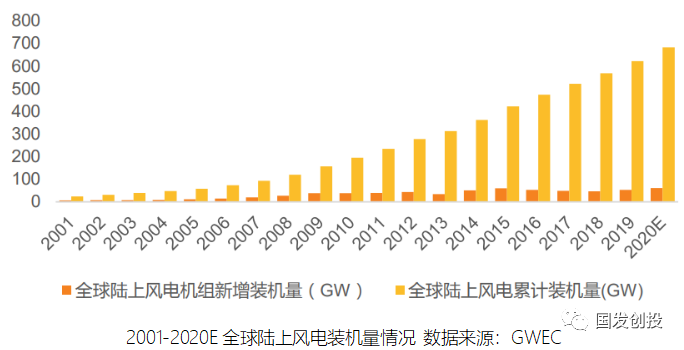

2019年,全球陆上风电新增装机量53.2GW,较2018年的46.8GW提升13.7%;累计装机量达到621.3GW。2020年中国陆上风电抢装,将成为全球新增装机量的重要贡献者。

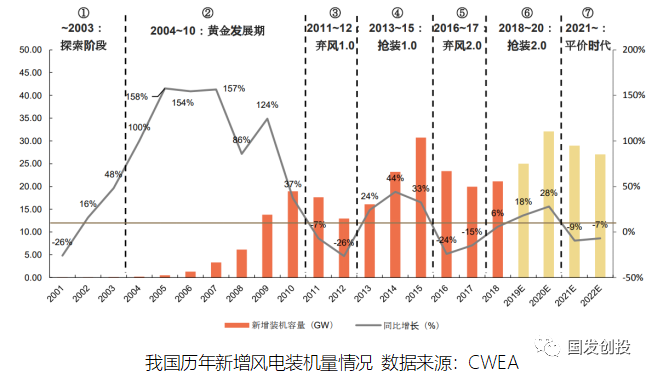

2. 中国陆上风电发展情况

我国风电行业经过几十年的发展、尤其是2003年至今的高速发展,已经发展成为电力供应的重要一环,总装机规模已超过210GW,发电量占总发电量的5%以上,预计2021年陆上风电即将实现完全平价。

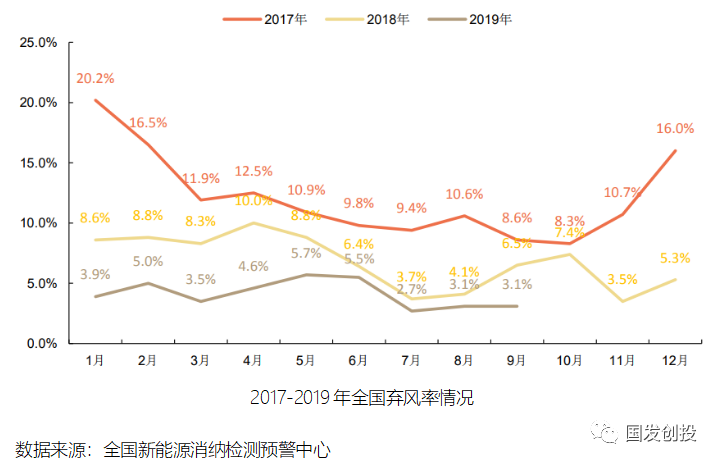

目前,在特高压建设持续推进以及电力市场化交易比例不断提高的背景下,全国弃风率稳步下降,风电消纳能力将继续提升。

3. 中国海上风电发展情况

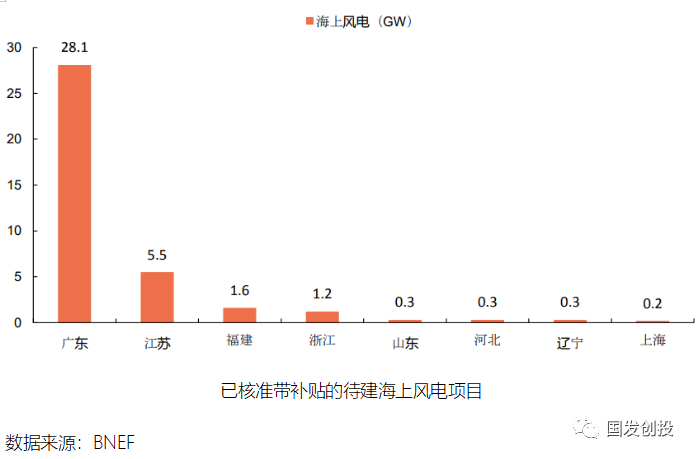

截至2018年,我国海上风电累计装机4.45GW。根据2019年5月发布的《关于完善风电上网电价政策的通知》规定,国内2018年底前已核准的海上风电项目,2021年底前并网执行核准时的上网电价,2022年及以后并网执行并网年份的指导价。目前海上风电已核准未建项目容量达38GW,主要集中在广东。

海上风电政策的变动以及大量核准项目,将使得海上风电在2021年底前迎来一波抢装热潮。

PART

2

风电叶片的发展趋势

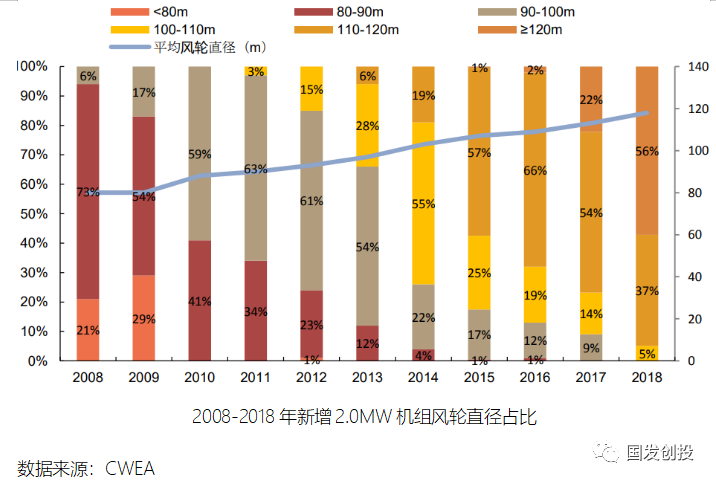

风力发电成本下降的最主要推动力源于风机技术的革新,其中衡量风机技术中较为重要的2个参数为风轮直径和输出功率。在风电机组达到额定功率之前,等同条件下叶片长度与获得功率成正比关系。通过提高风轮直径增加风机的扫风面积,进而提高发电机运行功率和风能利用率,同时使得风机即便在低风速区域也可以有优异的表现。

2008年至今,我国风电行业平均单机容量从1.2MW提高至2.2MW,2MW机组平均叶片直径从80m延长至118m。随着风力发电机单机功率的快速提升,风电叶片正向着大型化、轻量化的方向发展,国际能源署(IEA)预测在2025年前后风机的风轮直径将达到250米。

延长叶片对风机经济性具有明显的提升效果,可以在机组生命周期内带来正收益。政策方面,国家发改委和国家能源局下发的《能源技术革命创新行动计划(2016~2030年)》,将100米及以上风电叶片列为未来风电技术创新重点突破目标。

PART

3

碳纤维复材在风电叶片应用中的优势

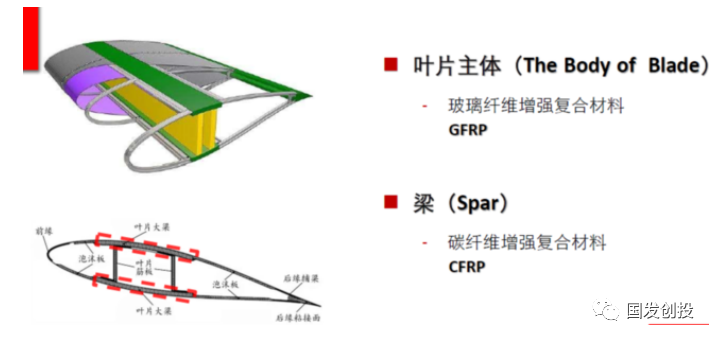

风电叶片是一个细长的受力结构,主梁承担大部分弯曲载荷,中部双拼槽钢结构逐渐成为主体。目前大型风电叶片的结构都为蒙皮主梁形式,蒙皮主要由双轴复合材料层增强,提供气动外形并承担大部分剪切载荷。后缘空腔较宽,采用夹芯结构,提高其抗失稳能力。结构主梁主要为单向复合材料层增强,是叶片的主要承载结构。腹板为夹芯结构,对主梁起到支撑作用。

出于经济性考虑,当前主流的风电叶片为玻璃钢材质(GFRP),但随着低速风机和海上风机的不断发展,叶片长度的不断增加,叶片自身重量也在不断增加。

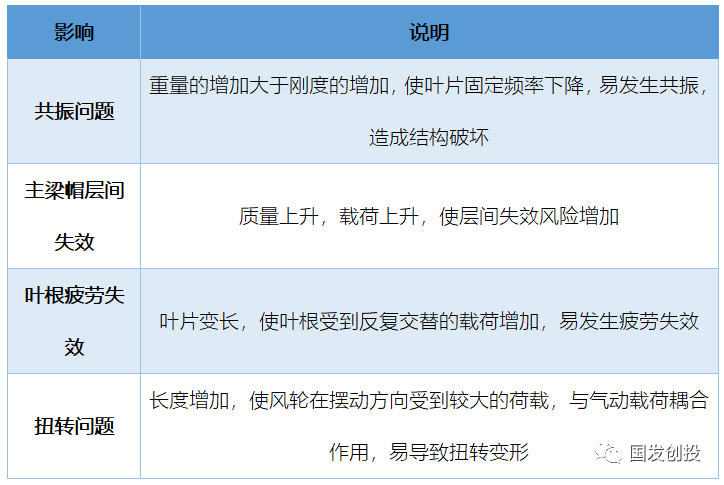

重量的增加对叶片的影响:

此种情况下,部分结构使用具备高强高模、低密度的碳纤维复合材料在综合成本上将更具优势。根据测算,40米以上的风电叶片中关键结构如梁帽、主梁使用碳纤维复合材料一方面可使叶片自重减少38%,成本降低14%;另一方面可有效提高叶片的抗拉强度和抗疲劳性能,进而提高输出功率。

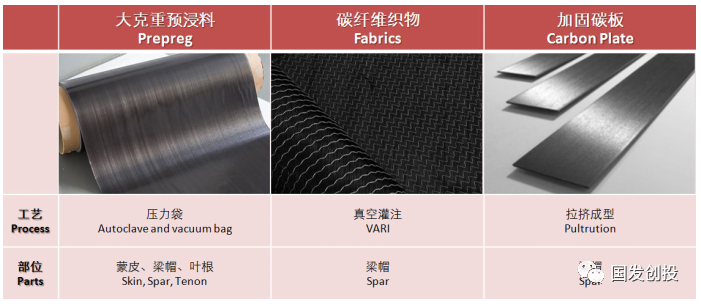

碳纤维复材在风电叶片中的具体应用方式:

碳纤维复材应用于主梁帽可使叶片的重量明显降低,并且提升叶片的刚度;应用于蒙皮表面可提高叶片抵抗压力和拉力的能力,缓解环境对叶片的腐蚀;应用于叶片根部可提升根部材料的断裂强度和承载强度,降低根部螺栓的压力;应用于防雷系统,叶片前后缘经过特殊设计,可使叶片有效避免雷击,保障叶片相关性能;应用于靠近叶尖部分,能够降低重量,降低轮毂上的负载,通过相关方法与措施,可以使叶片振动方向和强度得到保证。

目前,Vestas是全球以碳梁开发大功率风电叶片的最大生产商,在全球设有多处叶片工厂。例如Vestas公司在其3MW机型44m的叶片主梁上也使用了碳纤维,使得叶片重量降至6t,与2MW机型使用的39m叶片质量相同。据2019年年报,Vestas的风电订单已达到178亿元。未来几年Vestas的碳梁用量仍将呈逐年上升趋势。除Vestas以外,我国风电叶片厂家也同时快速崛起,吉林重通于2018年2月推出的长83.6米的风机叶片,采取了灌注工艺制备的碳纤维的大梁,该叶片重量25.2吨,减轻了接近11吨的重量,远景风电也已开始用拉挤板工艺制作样机,碳纤维的用量及碳纤维叶片在风电叶片中的占比均快速提升。2015至2019年,国内风电用碳纤维的复合增速高达97.8%。

PART

4

成型工艺的选择

目前以碳纤维复合材料制作风电叶片主梁的工艺主要有三种,分别为拉挤碳板工艺、预浸料工艺和碳布灌注工艺。三种工艺的优劣对比如下:

拉挤工艺由Vestas公司首先开发应用于风电大梁,是目前碳纤维复材工艺中成本最低的、且纤维含量高、质量稳定,可连续成型易于自动化,适合大批量生产。目前Vestas兆瓦级以上风机叶片都使用碳纤维复合材料,极大地推动了碳纤维在风电领域的应用。

PART

5

总结

目前火电、煤燃烧发电对大气环境造成的污染及危害已扩散至全球,推进风力发电等环保型发电设备应用进程是不变趋势。当前中国已成为全球最大的风电市场,风电叶片具备极大的发展潜力。同时,随着风轮半径的不断增加,对风机叶片的轻量化、刚度、抗拉能力提出了更高的要求。碳纤维的加入可以降低叶片的重量,同时提升刚度、抗拉强度及疲劳强度,适用于高功率风电机组,预计未来对应市场需求将进一步提高。此外,我国碳纤维国产化率较低,未来在风电叶片领域,研发大丝束碳纤维来替代进口碳纤维材料仍有较大发展空间。

1

end

声明:本订阅号所发布的内容和意见仅供参考,任何情况下均不构成对任何人的投资建议,接收人应依据个人情况自行判断是否采用本订阅号所载内容,接收人因使用本订阅号所载任何内容所引致的任何损失自行承担风险。本文请勿私自转载或使用。

BP投递:bp@sidvc.com