品质提升 | FerroTec 杭州中欣国产大硅片的除杂工艺解析!

以下文章来源于杭州中欣晶圆半导体股份有限公司 ,作者市场部

杭州中欣晶圆半导体股份有限公司引入国外半导体专家团队,年产420万片8英寸和240万片12英寸硅抛光片。通过IATF 16949:2016、ISO14001、ISO45001等体系认证,是我国半导体大尺寸硅片生产的标杆企业。

点击蓝字关注我们

造成芯片器件失效、短路、使用寿命低的原因有很多,原材料晶圆片污染是其中之一。晶圆片制造过程中通常存在三大污染——颗粒、金属和有机物,污染源广泛隐匿于空气、生产设备、生产的原辅料、人员等不可避免的生产要素之中,因此,晶圆片除杂工艺的有效性就显得至关重要。针对晶圆片杂质处理,生产企业通常采用BSD和CVD工艺。

BSD

BSD(Back Side Damage)背面损伤吸杂,是指利用砂料喷射,人为打伤硅片背面,在硅片的背面的浅表层形成一定程度的机械损伤后,再利用损伤层与硅片基体对杂质吸收能力的不同达到吸杂目的,主要起吸收硅片内部金属杂质的作用,属于外吸杂工艺。

CVD

CVD(Chemical Vapor Deposition)化学气相沉积法,是指化学气体或蒸汽在基质表面反应合成涂层或纳米材料的方法。

01

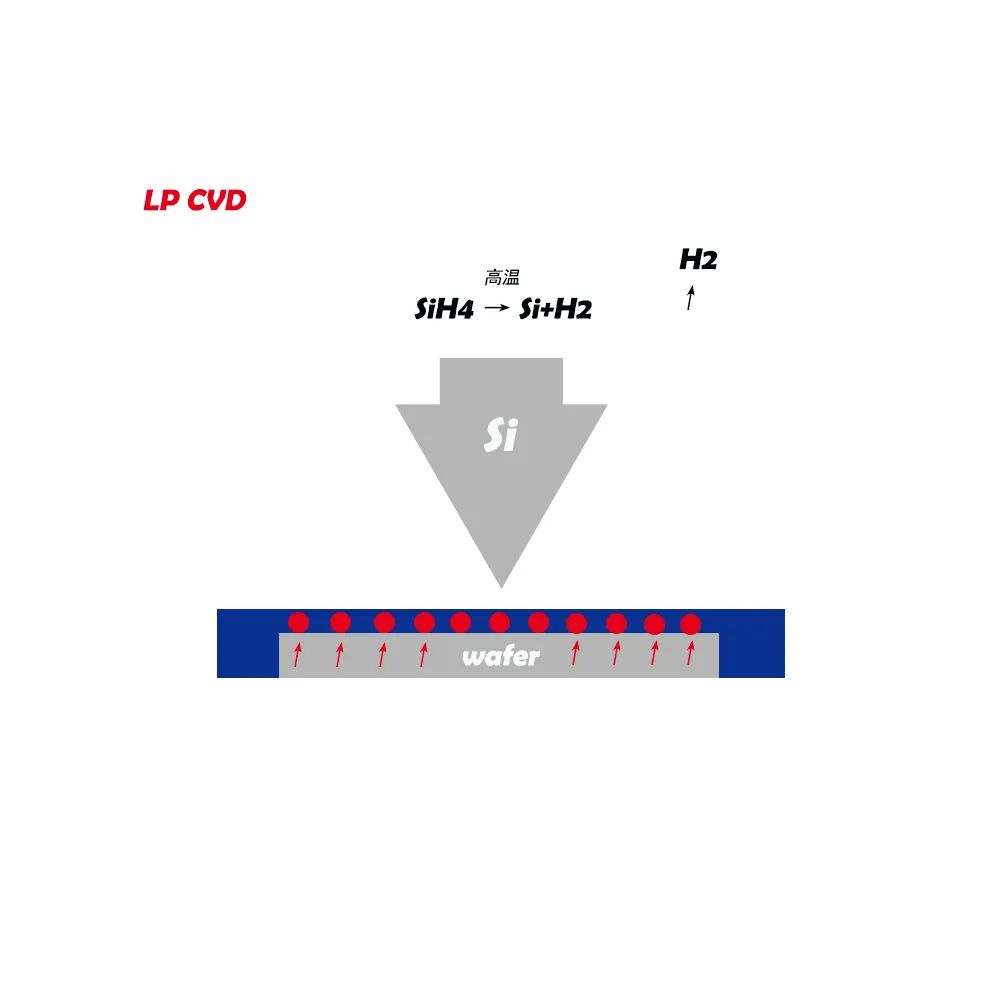

LP CVD低压化学气相沉积法

原理:利用硅烷热分解生成Si,沉积在硅片表面,形成一层多晶硅层。因为多晶硅排列不规则,有大量缝隙,可以吸收硅片内部的金属杂质,同样属于外吸杂工艺。

02

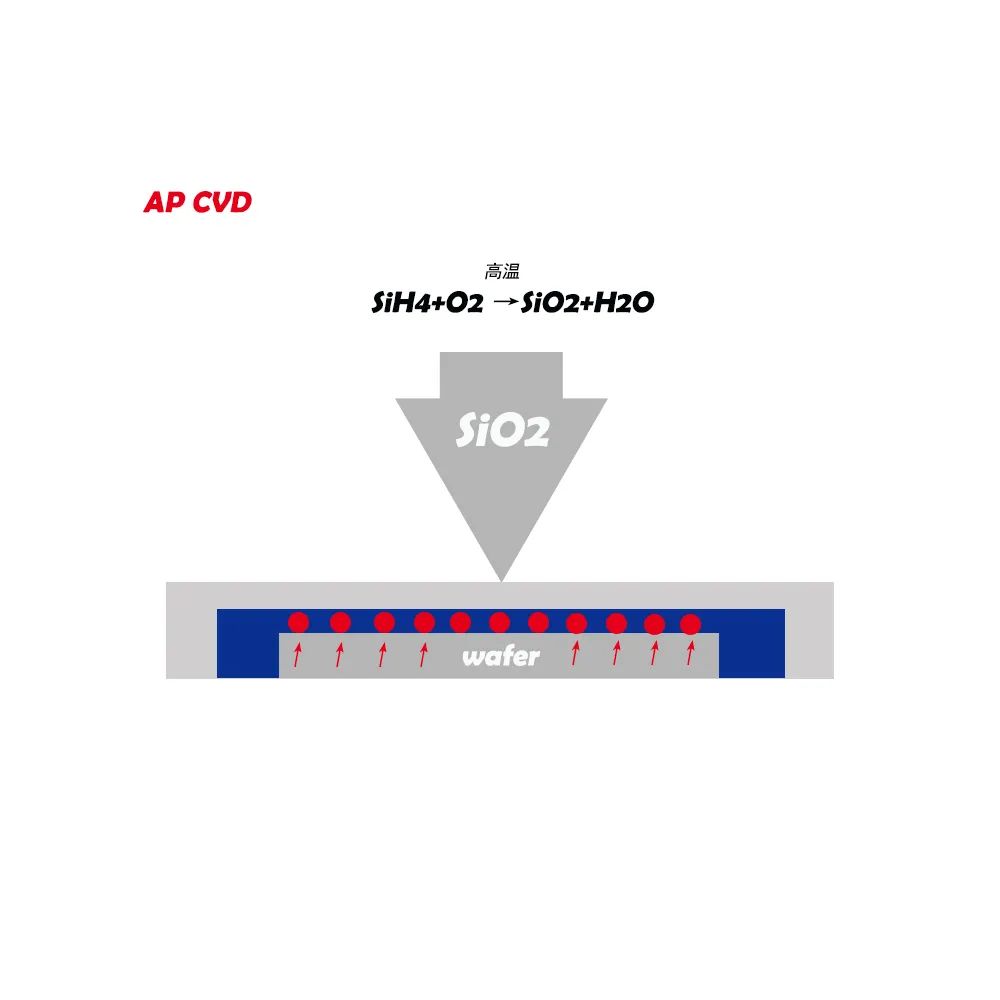

AP CVD常压化学气相沉积法

原理:利用硅烷和氧进行反应生成SiO2,沉积在硅片背面,形成一层致密的二氧化硅层,SiO2具有很强的致密性,可以防止硅片内部的掺杂剂挥发,所以也叫背封工艺。

点击左侧问号查看答案

什么是 超级背封工艺?

FerroTec 杭州中欣对除杂工艺的进一步完善

运用喷砂进行BSD是目前硅片生产行业内所普遍使用的一种外吸杂方式,随着半导体行业的飞速发展,各类电子产品功能越来越强大,对工艺的要求也越来越高,FerroTec杭州中欣在原有工艺基础之上不断探索,寻求工艺改进,以满足客户需求,例如增加喷砂压力、降低喷砂过程中的传送速度、提高研磨液的比重、在喷砂后增加退火、喷砂后退火使用多种温度。

相对BSD工艺,CVD吸杂效果较好,所以也被称作增强吸杂,该工艺目前主要应用于FerroTec杭州中欣大尺寸硅片生产过程中。但由于LP CVD使用的硅烷具有非常宽的自发着火范围和极强的燃烧能量,属于高危险性气体,因此在生产过程中对环境、设备、人员的要求远高于BSD,工艺成本亦水涨船高。FerroTec杭州中欣通过不断加强标准化作业管理和现场质量改进,在降低直接材料、物料消耗成本率的同时提升品质,以“乘风破浪”之势在源头上助力中国“芯”制造!

给社会注入梦想和活力