测试光子芯片的光学特性

光子集成电路驱动着信未来?

今天的带宽繁荣-400G的推出,5G和数据中心开发的爆发-在很大程度上是由光子集成电路(PICS)驱动的。微小但强大的这些组件正在推动我们的电信未来。

近年来,这种破坏性技术正在加快步伐,主要是在电信应用领域,但也在医疗、传感和军事部门。通常与开创性的电子处理器相比,PICs在晶片上被切割成单个芯片之前也是类似的。PIC将光子学引入集成电子学领域,将激光和调制器等光子元件与光电、光电、全电子甚至射频功能结合起来,并在从医学到数据中心、自动汽车和量子计算等应用领域发挥无穷潜力。然而,测试这种复杂组件的漩涡带来了许多挑战。测试包含在每个芯片上的无数有源和无源光学、电子或射频组件的关键参数可能是很困难的。在PIC开发的早期,设计、制造和测试是由学术或高度专业化的研究小组进行的。通过一个冗长而繁琐的过程,与PIC一起工作的测试和测量工程师通常需要创建自己的定制解决方案。

随着当今生产技术的压力越来越大,PIC的测试和测量需要更快速地进行,并且要变得更加可靠。在PICS的光学表征方面,有几种测试解决方案和测量方法。

本文介绍了直接在晶片上进行光学测试的基本原理,以及PIC芯片上存在的有源和无源元件的最佳测量方法。

PIC基础知识

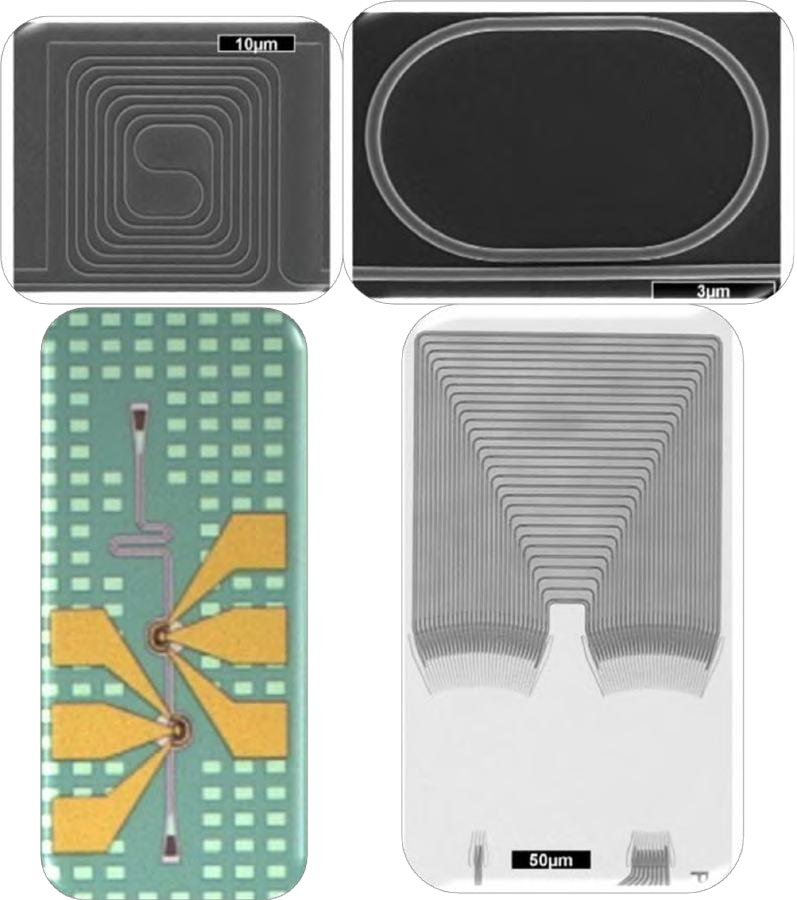

PIC是一个紧凑的光子系统,通过将几十个、数百个甚至数千个单个组件组合到一个拇指 大小的芯片上,实现复杂的功能。就像电子集成电路(EIC)一样,PICS是在晶片上制造 的,晶片可以包含数百个芯片。然而,与它们的电子对应物不同,PICS的主要优点是能够 将其光学功能与电子和射频功能结合在一起,进行紧凑的设计。有源光学元件(即发光),如激光或放大器,通常是在磷化铟(InP)上制造的,而硅光子学(SiPh)是所有无源光学结构(如调制器或环形谐振器)的首选武器。衬底材料的选择也很大程度上取决于最终的应用和操作波长(可见、近红外或红外)。

除了与等效体积光学元件相比,该芯片具有明显的紧凑性外,PICS还提供了低成本,低操作功率和批量生产的优点,具有较高的重现性. 它们还允许设计常规光学无法实现的特定光学结构

效率高,可扩展性强,可制造性高,且不断降低. PIC组件的形式因素将使它们对未来的高速网络和技术至关重要。

PIC技术发展迅速

下图说明了已经可用的构建块的类型。将这些组件组合在芯片上创建 所需的功能和功能:

− 简单波导,延迟线,分裂器和多模干扰耦合器

− 通常基于阵列波导光栅(AWG)的Mux/Demux

− 基于马赫-曾德尔干涉仪或环形谐振器的电光调制器

− 可以刻在芯片上用于片内光功率监测的光电探测器

. PIC技术组件

然而,释放PIC的全部潜力仍然存在一些障碍。由于光本身,光子学有一些严格的限制:操纵光子并不像玩弄电子那么容易!使用10μm芯光纤的设备进出耦合光需要专业知识。这使得测试和包装PICS的整个业务更加艰巨,对这些芯片的测试和测量已经成为整个PIC开发的瓶颈。更重要的是,这些特性需要以一种方式加以处理,以便每年制作数十万个组件。这些类型的膨胀块已经在电信行业使用了十多年,以创造复杂的系统,如收发器和可调谐激光器。PIC非常适合电信领域,因为它们可以应对行业面临的挑战:对紧凑设备的需求不断增加,高速网络的带宽和能源效率不断提高。在数据中心和网络的其余部分, 5G和数据速率从400G增加到800G及以上取决于从设计到包装的有效PIC开发。

“ 晶圆级测试是最具成本效益和效率的 ”

作为一种成熟的技术,PICS现在在电信以外的部门提供了大量的潜力,包括传感、政府和 军事应用、医疗和生物成像以及激光雷达,随着自主汽车的出现,激光雷达越来越突出。潜在应用的激增激发了政府的举措,主要是在美国和欧洲,以支持与PICS各个方面合作的公司和企业的增长-从设计和研发到大批量制造。因此,PIC技术正从大学实验室更快地走向主流。

PICs:测试和挑战

带宽的增长和这种技术的发展对这些设备的测试和测量提出了更严格的要求。制造商和运 营商现在需要比以往任何时候都更快、更可靠的测试方法。

测试:任何PIC项目的关键步骤 TAP(测试,装配和包装)占设备生产总成本的80%. 测试是PIC项目每个阶段的组成部分:从PIC Foundry厂的设计和制造到装配和包装. Foundry工程师直接在晶片上进行测试,以改进制造工艺,并建立每个设备的公差和性能限制. 这些测试结果被反馈到过程设计工具 包(PDKs)中,它本质上是光学元件的光学-电子特性数据库,允许对最终芯片特性进行精确建模. 功能测试是在包装阶段进行的,以检查设备之前,他们被运送到客户. 这种测试类似于典型的无源元件测试的规格,和可靠性光纤输入/输出或电子输入/输出测试.

晶圆级测试

晶圆级测试是最经济有效的方法。即使需要专业设备执行关键参数测量,也可以自动表征和选择数百个PIC。甚至有可能直接在晶圆上的芯片上执行更高级的测试,以真正验证芯片。

从边缘到中心的整个晶圆测试设备都可提供有关芯片制造工艺的关键信息。在开发过程中测试出于研究目的而生产的晶圆时,可以收集有关使用特定生产配方发生了哪些工艺问题或引入哪些异常的许多信息。这有助于将可接受的过程和公差与缺陷或异常联系起来。生产过程中晶圆级测试的目标是将不良芯片与不良芯片分离,以便尽早将有缺陷的PIC丢弃,因为对不良器件进行切割和封装可能会非常昂贵。在工业规模上测试PIC必须快速而可靠。要测试的芯片太多,将好芯片与坏芯片分开至关重要。

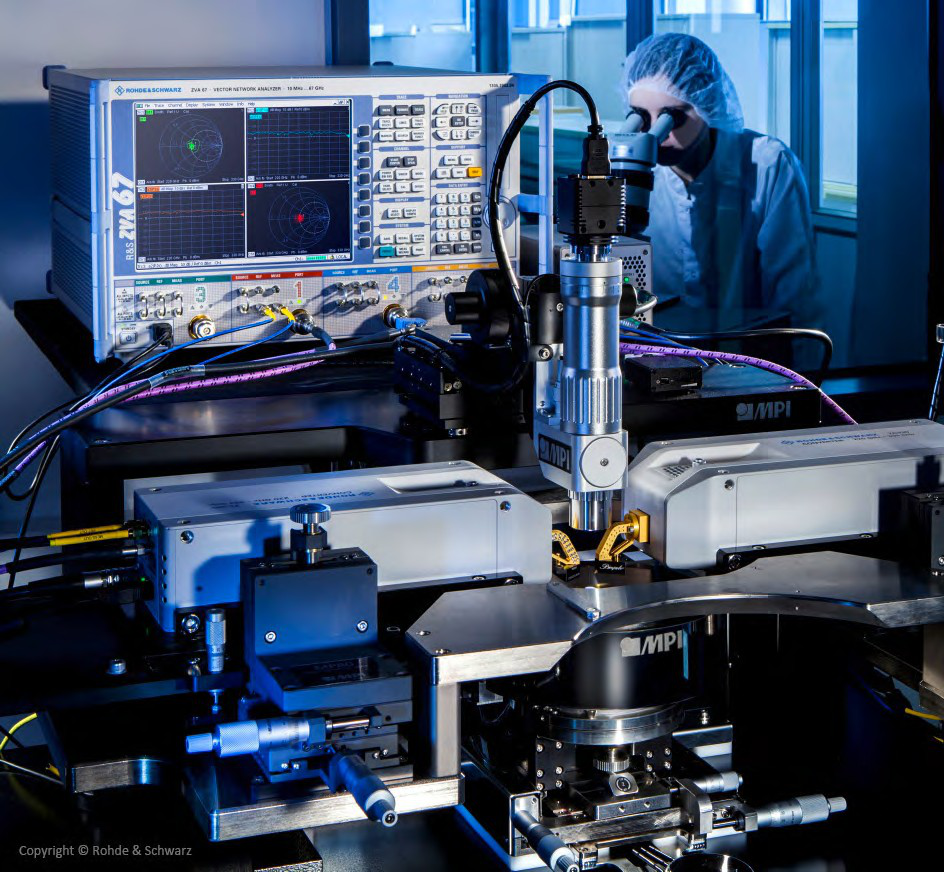

探针台已经广泛开发用于电子应用,例如CMOS(互补金属氧化物半导体)晶圆测试,但是升级这些系统以在设备内外进行光子耦合是一个全新的挑战。

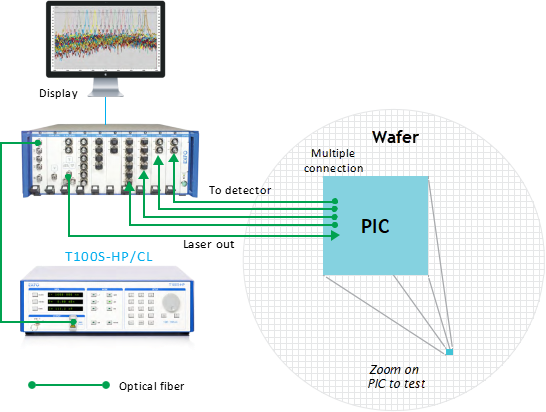

MPI公司配搭EXFO CTP10的完整晶圆PIC测试系统

首先,对准系统的精度至关重要,因为光子耦合点的尺寸远小于电子测试垫。其次,使用直径为10 um的纤芯,需要6轴对齐的光纤执行光学耦合(在左侧的“您知道吗?”框中)。

一旦测试的对准部分完成,就可以开始光学表征。EXFO的CTP10组件测试平台如图2所示。然后,可以通过PC上的自定义软件控制所有设备,从而实现测试过程的自动化。

光是如何耦合进出晶片上 的设备的?

光纤用于将光从光源传输到晶片,从晶片传输到光学元件测试仪. 这些纤维,有10个μm芯, 需要在晶片上排队一个测试点. 一个有效的测试点由刻在晶片表面上的光栅耦合器组成. 光纤在测试点的顶部对齐,入射度为8 度,以确保最佳的光耦合效率,通 常是1-3dB的光损耗. 同样的方法用于将光从设备中耦合出来. 在测试具有许多输入和输出的复杂设备时,光纤的阵列或束也可以代替单光纤同时耦合到其中的几个光 栅耦合器中,这允许同时测试多个功能和进出.

“光学组件的基本特征是其光谱”。

使用光电二极管的优点

光电二极管可以轻松地刻在晶圆上,并可用于简化和/或加快测试过程。这些设备位于设备的光路中,构成了测试点,这些测试点不需要从系统耦合到光纤中,从而节省了宝贵的测试时间:光路中的光电二极管可以代替光栅耦合器。它们不需要在电垫上精确对准,并且比光纤更坚固。此外,这些测试点可以轻松在成品PIC产品上切出。芯片上的几个光电二极管也可以排列以方便测试,就像光栅耦合器可以排列在光纤阵列上一样。

PIC关键参数:测试什么

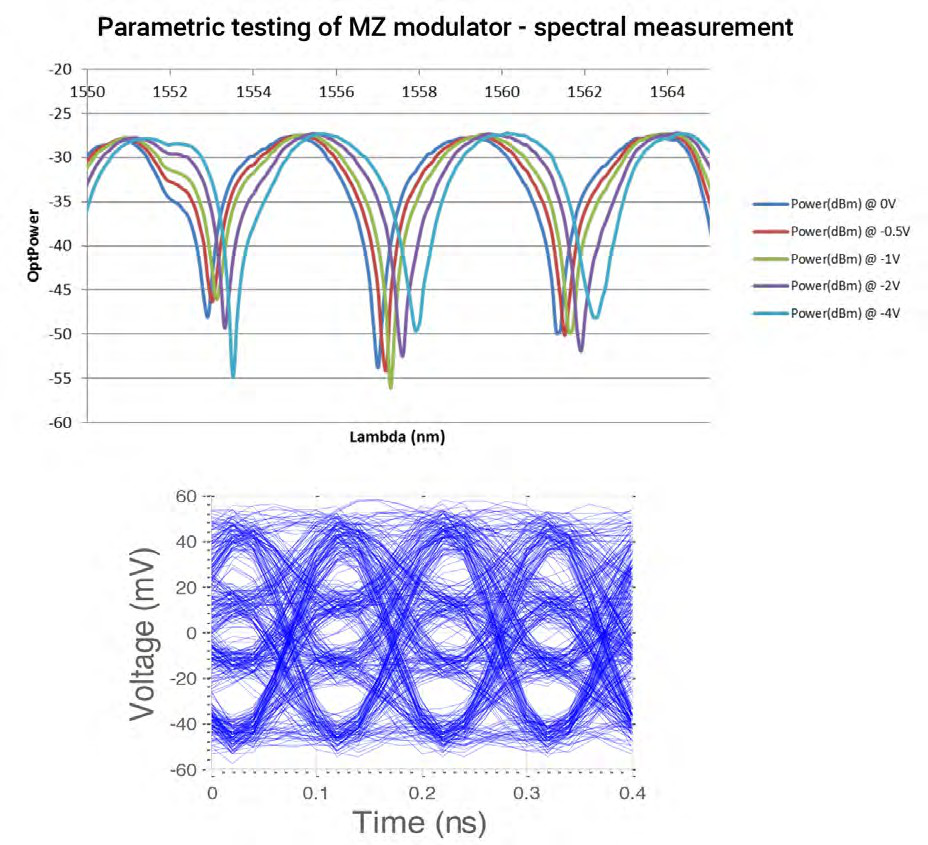

光学组件的基本特征是其光谱与波长的关系。对于诸如激光器或放大器的有源组件,光谱是作为波长的函数的光输出功率的量度。

对于无源组件(不发光的组件),测得的光谱对应于插入损耗(IL),该损耗是指由于插入该设备而导致的透射光与入射光的比率,以分贝(dB)为单位。测量组件的回波损耗(由设备反射的光的比率)和偏振相关的损耗(由于光的偏振而引起的插入损耗的变化)的频谱足迹也可能很有意义。对无源分量进行频谱分析可得出诸如光学精度,峰值波长,通带特性,开/关比,滤波器隔离度,滤波器带宽等结果。

马赫-曾德尔调制器的参数测试-光谱. (底部)同一调制器的功能测试-眼图

对PICS的挑战和测试方法:

如今,有各种各样的解决方案可以执行最新的参数或功能测试。如前所述,PIC制造商正在寻找越来越快,越来越可靠的方法来表征那些组件。在下文中,我们将描述最适合那些新设备的参数测试技术。

制造商正在寻找灵活性,可靠性和速度。他们还希望确保以相同的简单方式测试所有PIC,并且结果值得信赖。

测试PICs的有源组件

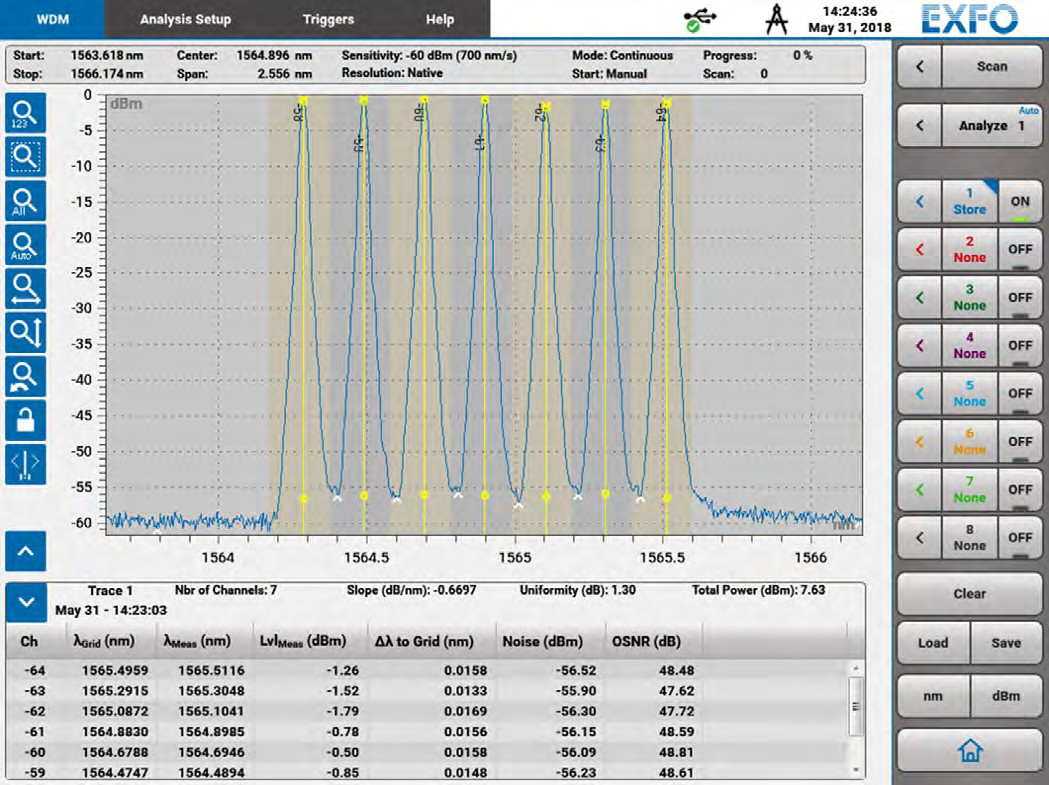

测试PIC上的激光器和放大器等有源组件非常简单,可以使用光谱分析仪(OSA)进行测试。这些有源设备的频谱分析会产生特定的设备信息。检查收发器内部激光器的中心波长和侧模抑制比(SMSR)。另外,检查使用AWG结构创建的WDM信号的光信噪比(OSNR)。

只需将光源或激光输出连接到OSA以获取光源的光谱信号,就可以使用OSA对有源组件执行测试,如下图的右侧所示。

用EXFO的OSA20测试有源组件

领先的OSA具有非常快的优势,每秒以2000 nm / s的速度执行最多五次扫描,足够快以进行实时组件对齐,并且具有足够高的分辨率以允许测量关键参数(例如OSNR和SMSR)

测试PICs的无源组件

基于OSA的无源组件表征

也可以使用OSA进行被动组件测试。OSA与宽带电源(即,具有在宽波长范围内的某些功率)一起使用,具有很大的,平坦的频谱和稳定的功率。当耦合到芯片中时,可以收集光并将其耦合到OSA。然后,OSA将执行扫描以记录被测设备(DUT)的光谱响应。

这项技术的优点是速度很快,但是在可测量的动态范围和光谱对比度,偏振控制以及一次只能测试一个输出这一事实上却不足,对于某些带有PIC的PIC应用来说,这是不切实际的 高端口数。

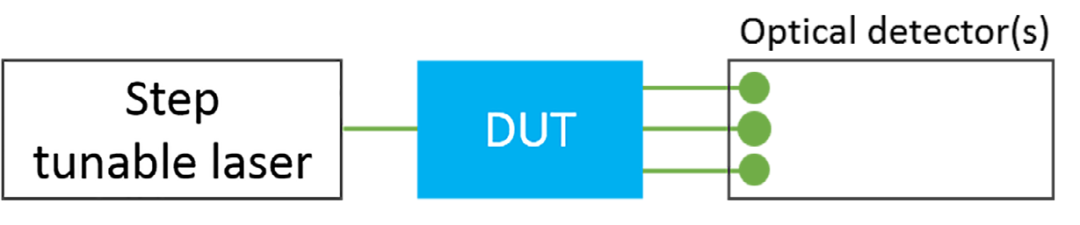

步进激光法

在标准非PIC被动组件测试中已经使用的一种方法是步进激光技术。该方法避免了OSA技术的问题:如果需要,该激光器可以与由数百个功率计组成的检测系统一起使用。所有功率都集中在单个波长中,这意味着由于激光的光功率密度,动态范围非常宽。通过组合多个激光器在大多数时间实现1250–1700 nm之间的测量,可以提供良好的光谱覆盖范围。最后,由于激光是高度偏振的,因此控制偏振也非常容易,因此可以执行PDL测量。步进式测量依赖于可调谐激光器,该激光器连续调谐到各种波长。

该方法为粗光谱采样(> 100 pm)提供了出色的结果,并且与外腔激光器(ECL)结合使用时,可以在很宽的光谱范围内以良好的动态范围进行几分钟的测量。但是,当被测组件需要更高的分辨率(通常为1 pm或更小)时,此技术太慢。对于具有陡峭的皮秒级光谱响应的环形谐振器,这是一个很大的限制。

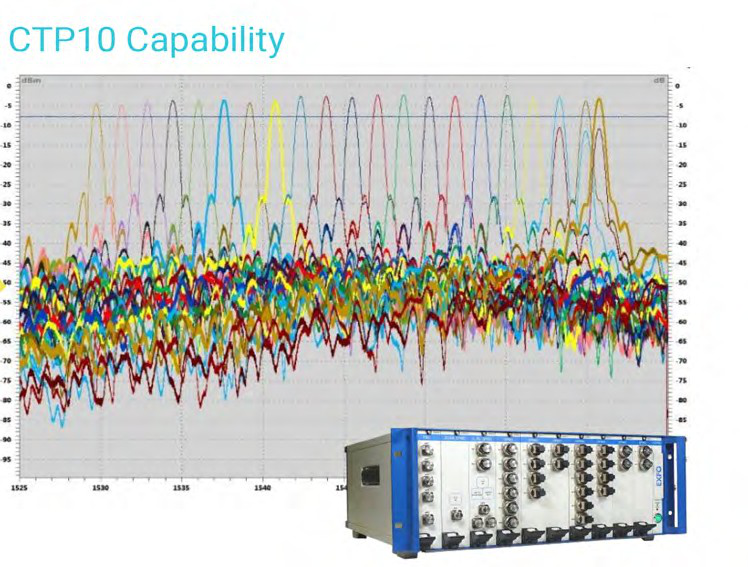

扫描波长法

为了对当今的复杂组件进行可靠的测量,最有效的选择是扫频激光技术。该方法将连续可调的激光源与组件测试仪结合使用,该组件测试仪在通过激光扫描波长时同步记录波长和功率检测。它可以在几秒钟内以非常大的光功率动态范围实现皮米级光谱分辨率。

使用连续可调激光器的优势与组件测试仪本身的优势相结合。该设备是一种专用仪器,具有非常短的测试时间和出色的精度:它与扫频激光器不同,一次只能移动一步,而在扫掠激光时可以同时记录测试波长和输出功率。较大的光谱范围(在表征跨越所有电信频段的组件时很重要)也可以使用多个可调激光器进行测试,每个激光器覆盖被测总频谱的一部分,并将插入损耗或回波损耗结果合并为一个频谱。而且,这是在合理的时间范围内提供皮秒级分辨率的PDL光谱的唯一方法。

图6 光子集成电路参数测试直接在晶片上进行. 光学多输出特性可由元件测试仪执行..

下图说明了组件测试器可以执行的操作。在这种情况下,客户希望在一次扫描中同时测试25个通道。CTP10在2秒内以1皮克分辨率覆盖了整个动态范围。

“最有效和最有效的选 择是扫描激光技术”

PIC光谱测试的未来

光子集成电路的无限潜力意味着对这些功能强大的组件的需求巨大,并且大力推动了该技术的进一步发展。由于PIC结合了多种光子和电子组件,因此对其进行测试非常具有挑战性。鉴于对PIC的需求不断增长以及它们的快速发展,拥有更可靠,更快的测试解决方案现在至关重要。

从这些发展中可以明显看出,“按测试设计” PIC芯片是减少测试时间并提高可靠性的关键。设计,制造和测试之间的共生是理解和解决PIC开发过程中任何问题的途径。可以在PIC组装和组件的最终封装期间应用相同的整体方法,以进一步减少TAP对最终芯片成本的影响。

有关PIC测试更多信息以及MPI探针台,EXFO如何帮助您满足独特的测试要求,请联系易捷测试。

易捷测试

扫描二维码填问卷

半导体测试需求咨询快速通道

电话:0755-83698930

手机:18127076420