三维CT成像设备为什么这么贵?

铸件的用途非常广泛,已运用到五金及整个机械电子行业等,而且其用途正在成不断扩大的趋势。

同铸造和毛坯加工形成工件相比,铸件成本低,且能形成非常复杂的形状,这是加工技术难以做到的。

大部分铸件中都有缺陷,有些甚至很严重以致影响到整个铸件的性能。因此必须进行无损检测以保证其质量。

铸件X射线二维成像

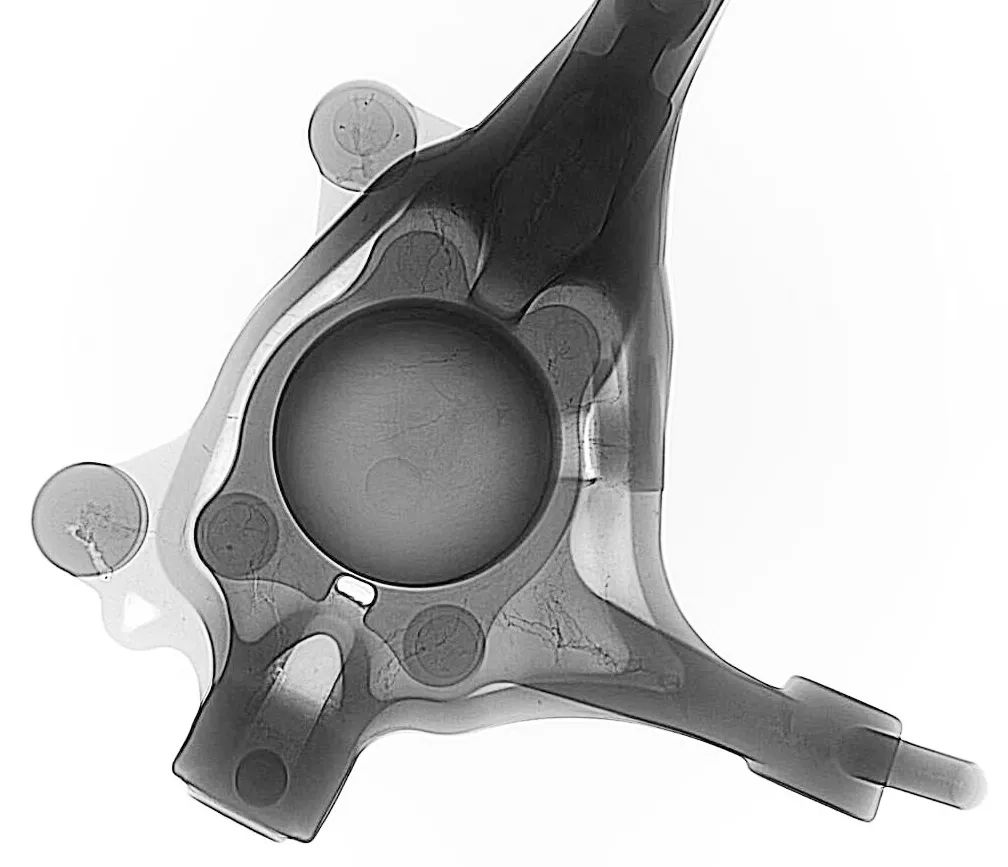

对于铸件的内部质量检测,通常会使用的无损检测方式是X光检测。

通过X光穿透铸件,设备实时成像,在图像上能发现铸件内部缺陷,包括缩松、缩孔、气泡及夹杂等。再根据检测结果对铸件的内部缺陷进行分级,对照相关标准分级法则,做出合格或不合格的判定。

缺陷分级标准图

但对于外形及内部结构复杂且不规则的铸件,就不适合用二维X射线检测或超声波方法进行内部缺陷探伤,所以三维CT成像技术迅速发展起来。

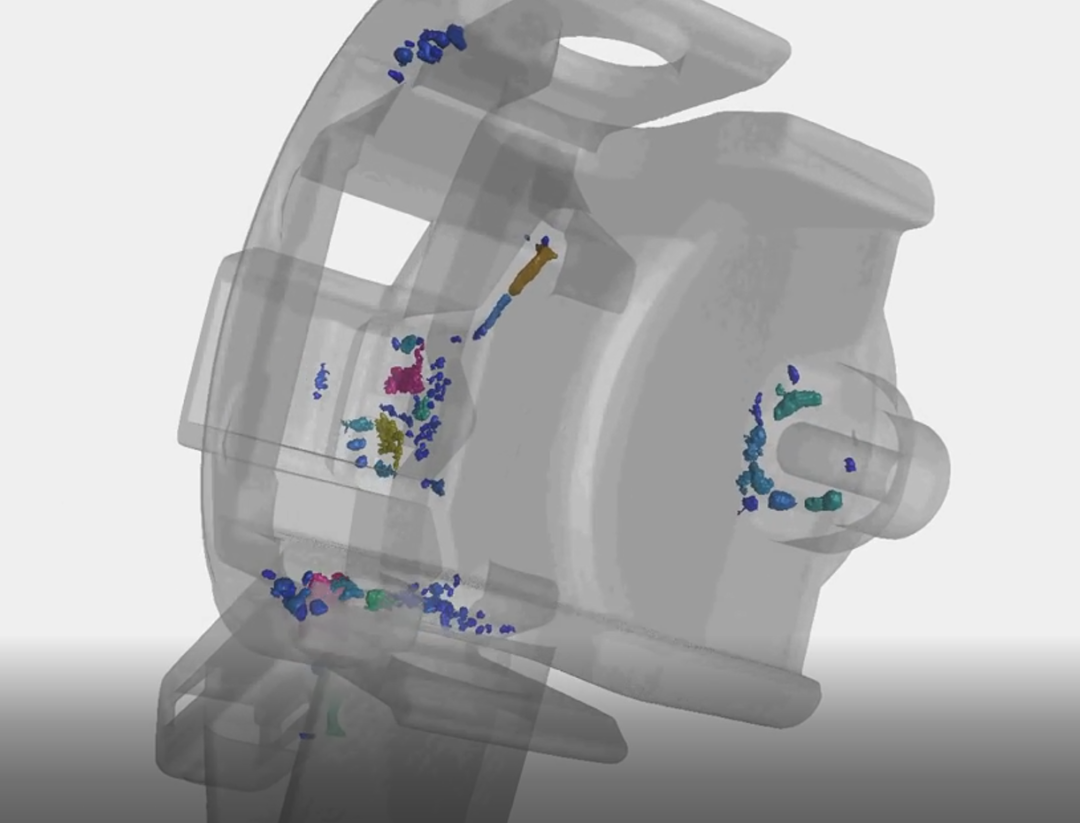

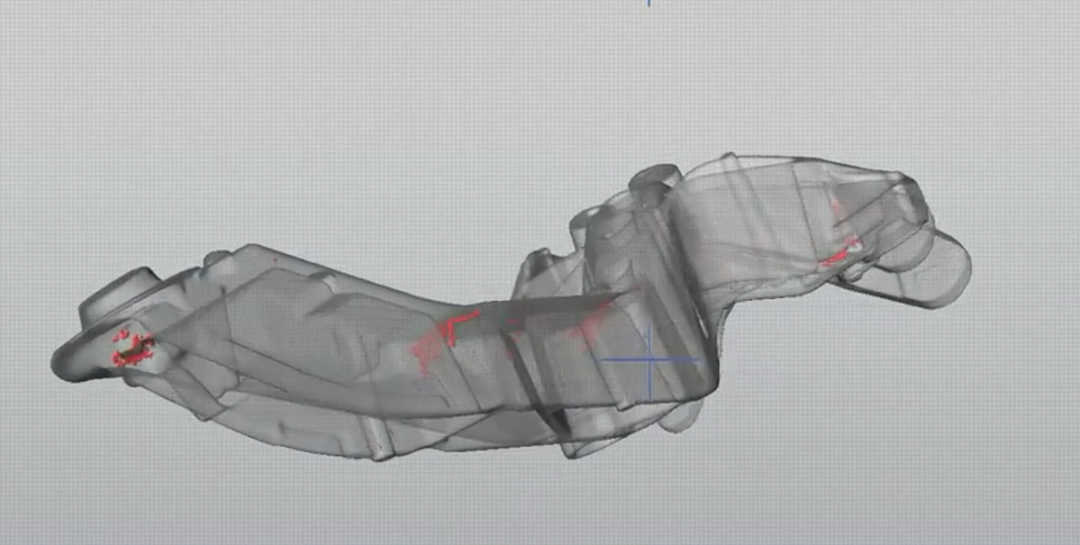

工业CT可以不受试件结构形状的影响,获得更多的缺陷信息,消除了内部检测图像重叠的影响因素,并且可以确定被检试件内部疏松、气孔、缩孔及裂纹的尺寸和位置。

对于缺陷的分类和评估,深度信息十分有用。通过工业CT可得到试件的全部空间信息和缺陷信息,可以更准确地判定缺陷,减少误判或漏判。

CT无损检测通常会搭载三维重建后期处理软件一起使用,通过三维重建不仅可实现工业CT在仿型制造中的应用,可得到任意方向的横截面图,从而实现对内部结构尺寸的精确分析和测量,这样就可以准确的确定损伤部位的空间位置、大小、几何形状。

三维CT成像技术对铸件的检测具有很高的分辨力,是目前最为精确、可靠的无损检测手段之一。

运用三维成像算法可以观察铸件内部缺陷的空间形状,实现对任意截面密度和内部结构尺寸的测量,解决了二维断层扫描方向和断层不连续性对检测的限制问题,是一种非常重要的计算机辅助评价手段。

这种检测手段不仅解决了产品质量检测的问题,而且实现了反向工程中的应用,通过检测结果帮助工程师改善设计方案,大大缩短了产品设计、产品研制和生产周期。

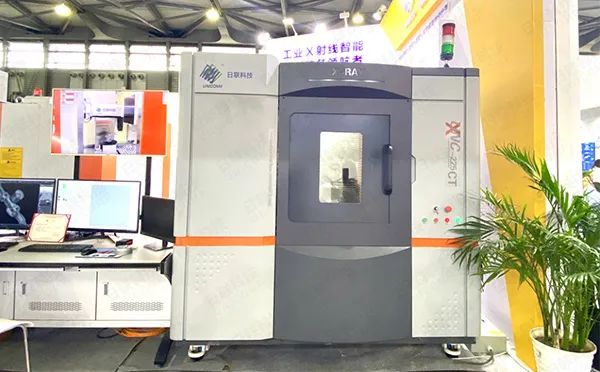

日联科技UNCT系列设备

三维CT成像技术优点如此之多,但最大的缺点就是昂贵,对于检测精度要求不高的大部分制造企业,二维断层扫描技术就可以满足日常产线的质量检测需求,如果配合ADR缺陷自动识别系统也可以进一步提高检测效率,提高准确率。