OLED面板厂的COE计划验证遇新问题

折叠与卷曲形态是柔性AMOLED屏幕的应用路径,折叠屏幕作为柔性AMOLED屏幕形态的首次“尝鲜”,正逐渐被人们所熟知,但其在制作工艺上与传统制程存在显著差异,需要在应力管控、薄膜封装、柔性贴合等方面实现创新突破。

折叠与卷曲形态是柔性AMOLED屏幕的应用路径,折叠屏幕作为柔性AMOLED屏幕形态的首次“尝鲜”,正逐渐被人们所熟知,但其在制作工艺上与传统制程存在显著差异,需要在应力管控、薄膜封装、柔性贴合等方面实现创新突破。

为了让屏体更薄并提升柔性,同时在保证对比度的前提下提高出光效率,降低功耗,主要面板公司正在研发以彩色滤光片CF替代OLED中偏光板的COE结构(COE,color filter on encapsulation的缩写)。偏光板在显示屏上充当过滤光的作用。在OLED面板上,偏光板可以防止外部光产生内部反射,从而提高显示可视性。

OLED在OLED发光层之上依次为触控一体式电极(三星显示的Y-Octa等)、偏光板、光学粘合剂(OCA)和盖板。盖板使用硬涂层的透明聚酰亚胺(PI)薄膜或超薄玻璃(UTG)。

面板厂商在努力用彩色滤光片取代OLED面板中位于触控一体式电极和OCA之间的偏光板。据介绍面板厂商提高了OLED的柔性,虽然采用了比此前的100微米更薄的几十微米厚的偏光板,但偏振板仍然较厚,并使得OLED亮度下降。所以各家面板厂都在布局COE这种结构的技术。

BOE采用CF的OLED面板结构

BOE采用CF的OLED面板结构

BOE已经在2017年的全球最大的信息显示学会(SID)上,展出了采用低温彩色滤光片代替偏光板的5.46英寸WQHD可折叠OLED面板。当时京东方表示,采用彩色滤光片,比使用偏光板的OLED薄了110μm,亮度提高了23%。同时,可减少反射,耗电量也可以节减20%。而三星显示也一直在开发相应的技术,预计2-3年内有投入应用的可能”。

COE的验证过程给行业带来了新的问题

如果通过光刻的方式实现这一技术,要增加四到五个光罩的投资,因此引进这一技术将具有一定的风险。不过,为了降低OLED显示屏的功耗和材料成本,COE正在逐步走向量产。特别是在中国,几乎每个OLED工厂都有自己的COE计划。

在验证期间,没有必要新装一条CF线进行技术测试。因此,OLED厂商不约而同地选择外包与自己生产线尺寸相匹配的LCD CF线进行测试验证。

然而,并不是所有的CF线都能满足OLED厂商的需求。图2显示了现有OLED生产线的规模和对应的LCD CF线进行COE技术验证的情况。

例如,对于Gen-6 AMOLED玻璃需要四分切后在Gen-4.5 CF线验证COE。同样,Gen 5.5需要Gen 3,而Gen 4.5需要Gen 2.5。

并不是所有OLED厂商都能顺利找到并与相应的CF线顺利合作,进而完成验证。当前所有展示COE样机的OLED面板厂,在其集团内部都是有LCD产能。因此,在这种情况下,例如和辉光电或维信诺这样产品线较为单一的面板厂,要想引进COE技术虽然并非不可能,但难度很大。

然而,随着OLED技术的改进,这也体现了一种趋势,即技术储备单一的企业将越来越难追赶上头部企业的技术革新速度。

图2:玻璃尺寸在COE验证中的变化

Source: Omdia

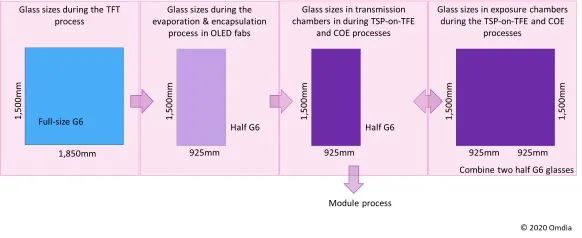

在COE的量产过程中,若是基于薄膜封装的产品,将与On-cell的TSP on TFE结构融合。以图3为例,在TFT制程后,Gen 6的全尺寸玻璃被一分为二,进行蒸镀、封装及后续传输步骤。而在TSP-on-TFE和COE工艺的曝光工序中,半片Gen-6玻璃将在曝光腔体前后被合并和分离。

图3:Gen-6生产线的COE量产过程中玻璃尺寸的变化

Source: Omdia

来源:Omdia

↓↓ 可以畅聊到天亮的行业技术群!你要不要来?↓↓

管理员微信:OLEDindustry2