科普:芯片中的“层”,“层层”全解析

以下文章来源于芯论语 ,作者天高云淡Andi863

一个集成电路技术科普平台,一个集成电路行业圈子,欢迎热心促进中国芯片业逐步实现自主、安全、可控的朋友来相聚。

来源:公众号“芯论语”

前言:集成电路(芯片)是用光刻为特征的制造工艺,一层一层制造而成。所以,芯片技术中就有了“层”的概念。那么,芯片技术中有多少关于“层”的概念?媒体报道说美光公司推出了176层的3D NAND闪存芯片,这里的“层”又是什么意思?本文从科普的视角,来个“层层”全解析。

要说明芯片技术中“层”的概念,要先大致了解一下芯片的设计和制造过程。这些科普内容已在我的另一片文章“【芯论语】光刻如何一步一步变成了芯片制造的卡脖子技术?”中介绍过[5]。该文介绍了光刻工艺如何按照芯片设计布图(Layout),一层一层把不同的半导体材料制作在硅片上,最后形成了一个有结构的电路元器件层的过程。本文不再展开论述,仅引用了这篇文章中如下两张图加以说明。

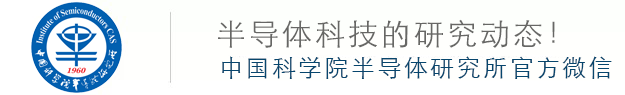

图1.光刻工艺过程的示意图

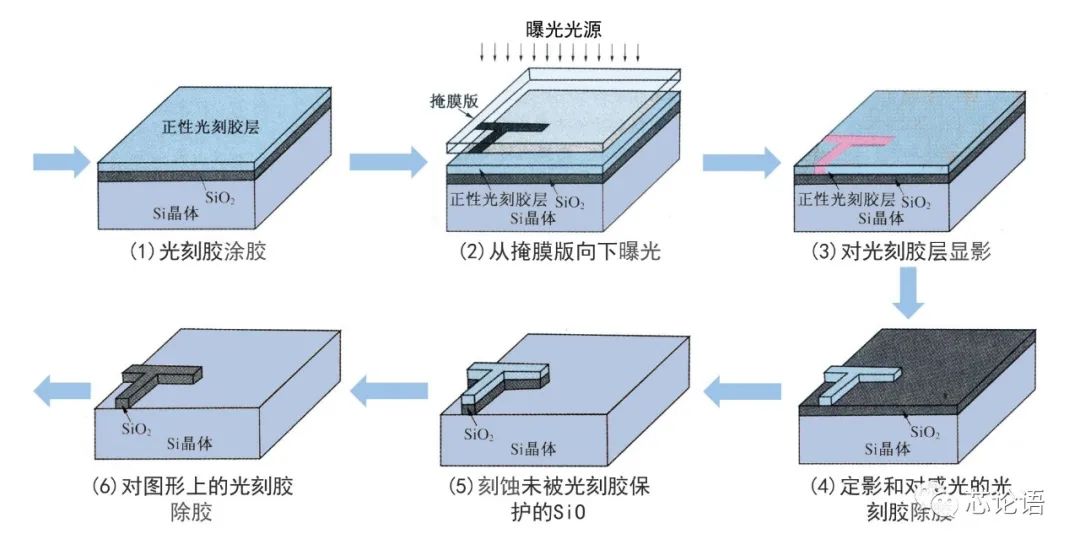

图2.多次光刻工序“堆叠”形成立体的电路结构

图1是光刻工艺过程的示意图。图2a是芯片布图上一个晶体管的设计布图,芯片布图在制造准备过程中被分离成多个掩膜图案,并制成一套多张的掩膜版(图2b)。芯片制造厂按照工艺顺序安排,逐层把掩膜版上的图案制作在硅片上,形成了一个立体的晶体管(图2c)。

一个芯片上可以包含数亿~数百亿个晶体管,并经过互连实现了芯片的整体电路功能。经过制造工艺的各道工序后,这些晶体管将被同时加工出来。并且,在硅晶圆上整齐排满了数量巨大的相同芯片,经过制造工艺的各道工序后,这些芯片也将被同时加工出来。

一、材料介质层 vs 电路层

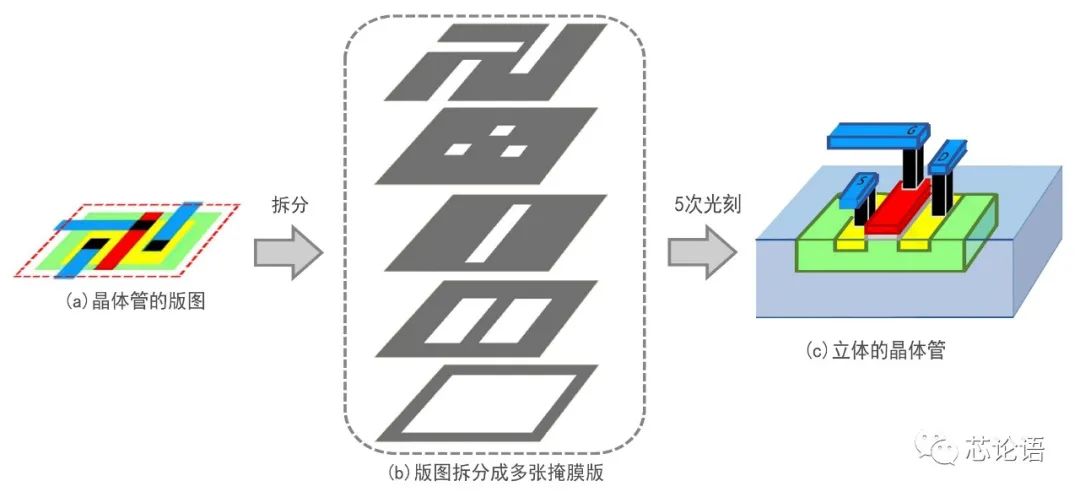

参见图3,芯片布图上的每一层图案用不同颜色标示。对应每一层的图案,制造过程会在硅晶圆上制做出一层由半导体材料或介质构成的图形。本文把这些图形层称之为材料介质层。例如P型衬底层、N型扩散区层、氧化膜绝缘层、多晶硅层、金属连线层等。芯片布图有多少层,制造完成后的硅晶圆上基本就有多少材料介质层。根据工艺安排,材料介质层的层数也许还会有增加。

图3.芯片布图中的晶体管与硅片上制作而成的立体的晶体管的对应示意图

芯片制造就是按照芯片布图,在硅晶圆上逐层制做材料介质层的过程。材料介质层在硅晶圆上叠加在一起,就形成了整个芯片上,乃至整个硅晶圆上所有的电路元器件。它们主要包括晶体管(三极管)、存储单元、二极管、电阻、连线、引脚等。

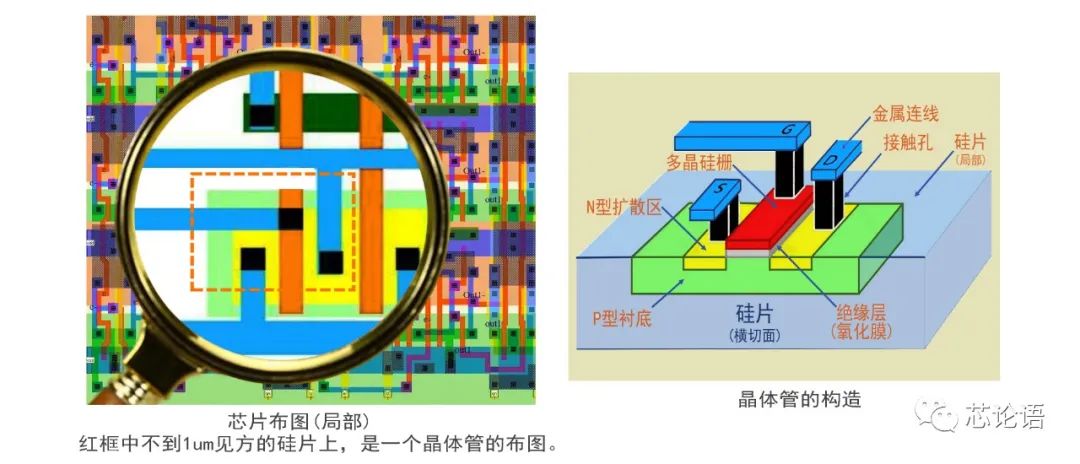

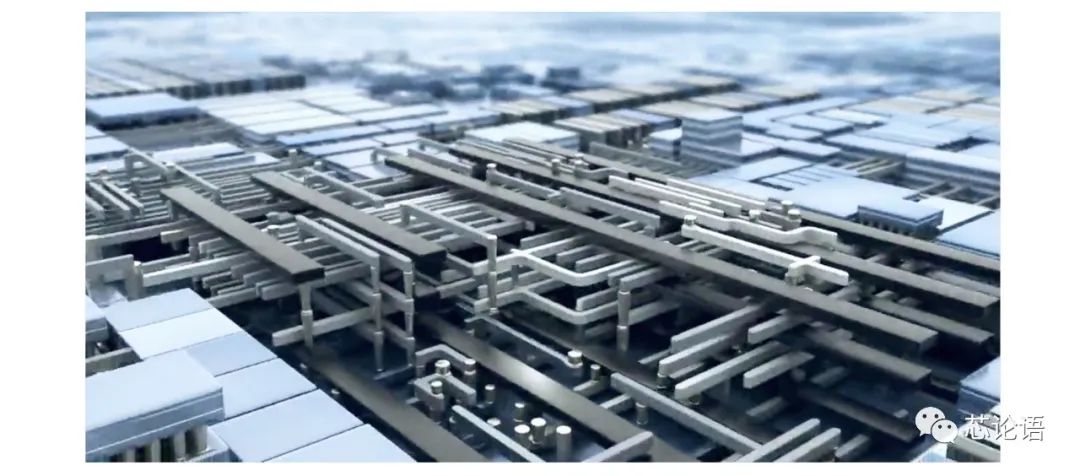

图4.芯片微观示意图 (从材料介质层角度看是纵横交错的线条,从电路层角度看是平铺在硅片上的一层电路元器件)

这些电路元器件从材料介质层的角度上看是有结构的、立体的。但是,电路元器件是平面分布在硅片上,乃至整个硅晶圆上,它们是二维(2D)分布的,是一个平面层。本文把硅晶圆上的电路元器件层称之为电路层。这样的芯片裸片封装起来就是早期传统的平面芯片(2D芯片)。

二、平面结构器件 vs 侧向结构器件

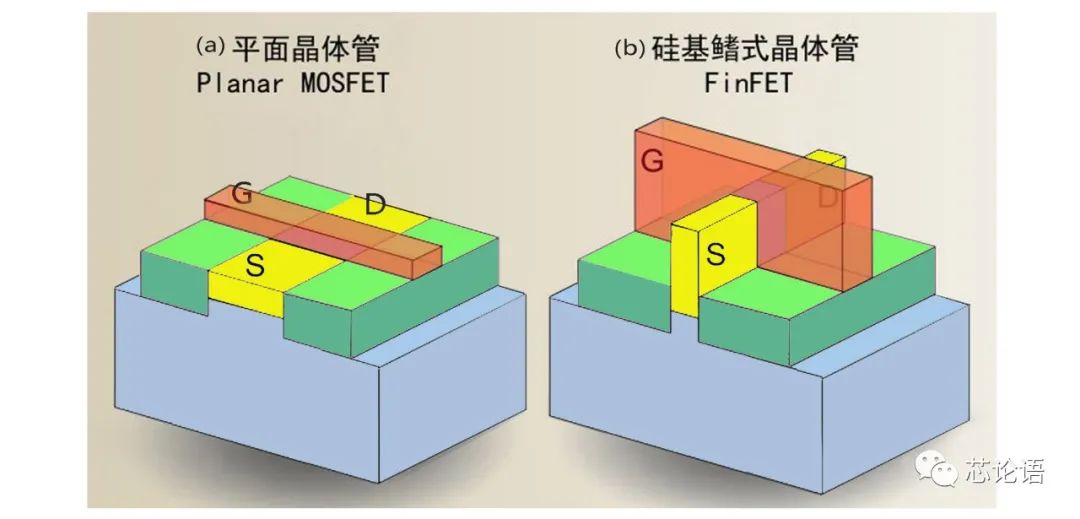

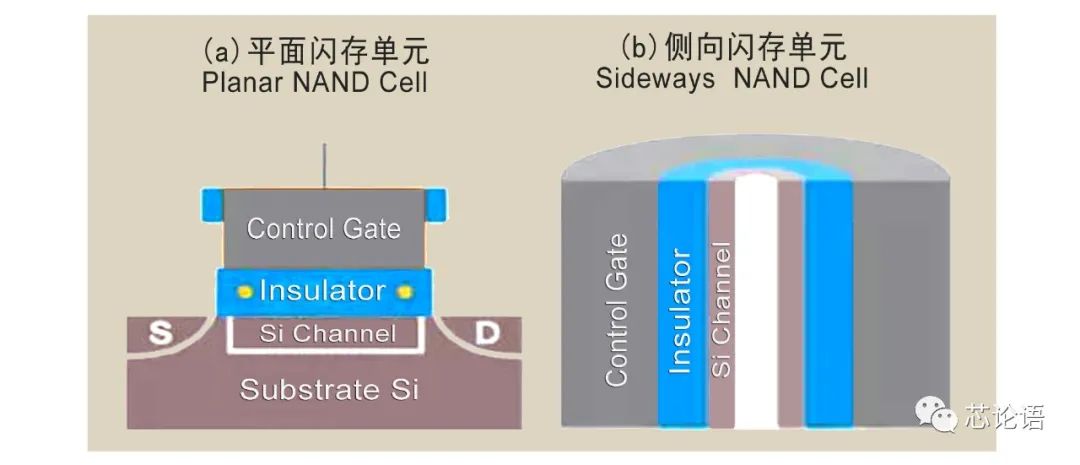

电路层中,早期电路元器件的结构是平面摆放的,称为平面(Planar)结构器件。为了提高芯片集成度,电路元器件特别是晶体管尺寸一直在按照摩尔定律缩小,当器件尺寸缩小到不能再缩小的时候,业界发明了把电路元器件竖起来的结构形式,以缩小芯片面积。有人把这种竖起来的器件称为三维 (3D)、立体的结构器件。笔者觉得将其称为侧向(Sideways)结构器件更为准确。因为如论平面结构器件还是侧向结构器件,虽然从材料介质层角度看都是立体的,但是从元器件整体来看,它们平面分布在硅晶圆上,只是一层电路元器件,并没有立体的概念。

图5.平面和侧向的晶体管结构

图6.平面和侧向的闪存单元结构

早期的芯片制造工艺比较传统,在硅晶圆上只能制造一个电路层。以图5所示的晶体管和图6所示的闪存单元举例,电路元器件的结构不管是平面的(图5a、图6a),或者是侧向的(图5b、图6b),元器件上面不再有元器件的堆叠。经过电路层制造、划片、封装和测试,就完成了芯片制造的全过程。这种单个电路层的芯片就是早期传统的平面芯片(2D芯片)。

三、多层芯片堆叠封装,形成伪3D芯片

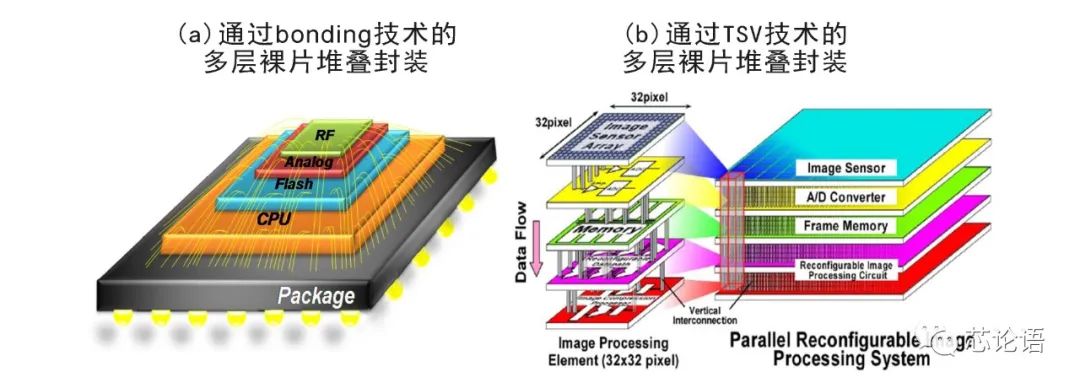

随着芯片封装工艺进步,为了缩小芯片尺寸,业界发明了多层芯片堆叠封装技术。开始时,堆叠封装是把多个芯片裸片堆叠放置在一起,把芯片之间的信号通过邦定(bonding)技术连结,组成内部的完整系统,再把外部信号通过封装引脚外连,最后封装成为一个完整芯片(图7a)。后来,业界发明了硅通孔(TSV)技术,堆叠的芯片裸片之间的信号是通过TSV连接,形成了更加紧凑的多芯片堆叠封装芯片(图7b)。

图7.多芯片堆叠封装示意图(来源:Jin-Fu Li,EE,NCU)

这种芯片内部有多个电路层,它们可以称为立体芯片,或者称为3D芯片。但是,这种3D芯片是在封装阶段通过多层芯片裸片堆叠形成的,从芯片制造角度看,这种3D芯片只能看作是伪3D芯片。

四、多层电路层堆叠制造,形成真3D芯片

目前,芯片制造工艺已发展到炉火纯青的地步。为了节省硅片面积,在下面的电路层制作完成之后,可以继续在其上制做另一层电路层,形成两个、甚至多个电路层在硅晶圆上的堆叠,在芯片制造阶段就完成了3D芯片的制造。这样就实现了真正意义上的立体芯片,也简称3D芯片。

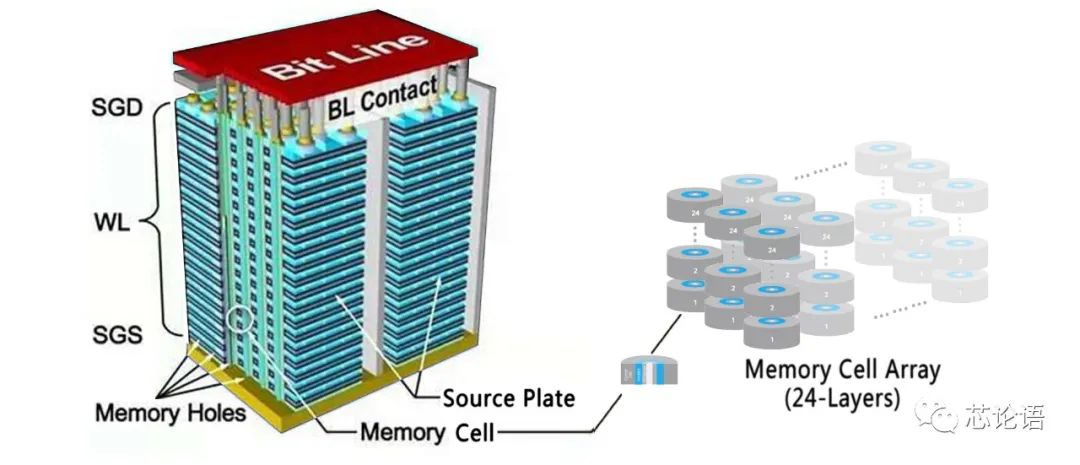

这种技术目前主要用在3DNAND闪存等很规则的芯片制造领域。存储单元(Memory Cell)采用侧向结构。一般地,闪存芯片如果号称是N层的NAND闪存,就至少有N个电路层。目前,三星的3D V-NAND存储单元的层数已由2009年的2层逐渐提升至24层、64层,再到2018年的96层[2],2019年8月完成128层V-NAND闪存的开发,并实现量产。三星计划2021年下半年则会量产第7代V-NAND闪存,堆叠层数提升到176层。美光已发布了采用最新技术的第五代176层3D NAND闪存芯片[4]。

图8.3D NAND闪存芯片的多电路层堆叠结构示意图

(来源:参考资料2,经作者整理)

在国内,长江存储2017年7月研制成功了国内首颗3D NAND闪存芯片;2018年三季度32层产品实现量产;2019年三季度64层产品实现量产。目前已宣布成功研发出128层3D NAND闪存芯片系列[3]。长江存储3D NAND闪存技术的快速发展,得益于其独创的“把存储阵列(Cell Array)和外围控制电路(Periphery)分开制造,再合并封装在一起”的XtackingTM技术。

图9.长江存储的XtackingTM技术演示(来源:长江存储官网)

据报道,美光最新一代的176层3D NAND将直接取代96层的版本。目前已知的是,美光首批176层3D NAND采用了将双88层融合到一起的设计(堆叠512Gbit TLC闪存)。该芯片技术换用了电荷陷阱存储单元的方案,似乎也极大地降低了每一层的厚度。目前176层的裸片仅为45μm,与美光的64层浮栅3D NAND相同。16层裸片堆叠式封装的厚度不到1.5 mm,适用于大多数移动/存储卡使用场景[4]。

后记:本文通过光刻技术和芯片制造技术介绍,理清了芯片技术中的材料介质层与电路层的概念,从而更清楚知道什么是2D芯片,什么是3D芯片?也了解到目前的3D闪存芯片,在制造时就可以堆叠集成多达176层的电路层。更甚者,这种3D芯片在封装时还可以进行多达16层裸片的堆叠封装。在一块厚度不到1.5mm的闪存卡中,竟然有多达2816层的电路层在工作,芯片技术的精妙之处可见一斑。

参考资料:

1.Helen,什么是3D NAND?与2D NAND相比有什么优势?,中国闪存市场:https://www.chinaflashmarket.com/Instructor/163856,2018.11.6

2.天极网,一文让你看懂三星第五代V-NAND技术,搜狐:https://www.sohu.com/a/299871029_115479,2019.3.8

3.爱集微,长江存储宣布成功研发128层3D NAND Flash芯片系列,电子发烧友:http://www.elecfans.com/d/1286790.html,2020.9.2

4.cnBeta,美光发布第五代3D NAND闪存堆叠达到176层,百度:https://baijiahao.baidu.com/s?id=1682951127434407581,2020.11.10

5.天高云淡,【芯论语】光刻如何一步一步变成了芯片制造的卡脖子技术?,腾讯网:https://mp.weixin.qq.com/s/wC4Q31J26DGnHZFaA6ldwQ,2020.11.30

编辑:Lemon