2-3年48V供电将迎来爆发期,48V/12V电源将如何共生共存?

从右往左:Vicor中国销售总监数据中心及超级计算负责人陈新军,Vicor高级现场应用工程师杨周,Vicor高级现场应用工程师吴际

确实,电源配电向48V演进已经是一个非常明确的转变趋势。从行业标准的推进来看,虽然OCP联盟仍一如既往的发展其12V机架设计,不过为了解决高功率机架的诸多难题,近年来,已经在向可容纳48V PDN 的机架发展。2019年全面升级的中国天蝎计划3.0,为了承接未来AI算力的挑战,也定义了48V PSU+BBU集中供电的供电子系统。除此之外,汽车领域也已经有48V的标准,包括电动汽车、纯电汽车,以及插电混动汽车。

20世纪90年代,汽车行业就曾考虑用42V总线配电取代12V系统,但因为复杂性和成本过高,一直进展缓慢。今天,在全球环保压力下,对48V总线配电的需求越来越明显。Navigant的预测显示,就2025年全球新车销量而言,48V轻混动力车可能占据14%的市场份额。此外,数据中心领域也非常明确,未来数据中心的供电方案上,为了节能降耗,包括轨道交通、ATE,整个背板电压会提升至48V。可以预见,未来几年,在云计算、高性能计算,以及广泛的的工业领域、机器人、无人机、LED等应用范围内的AI领域里面都会有48V的应用。

最后一英寸的供电

电源设计面临的挑战

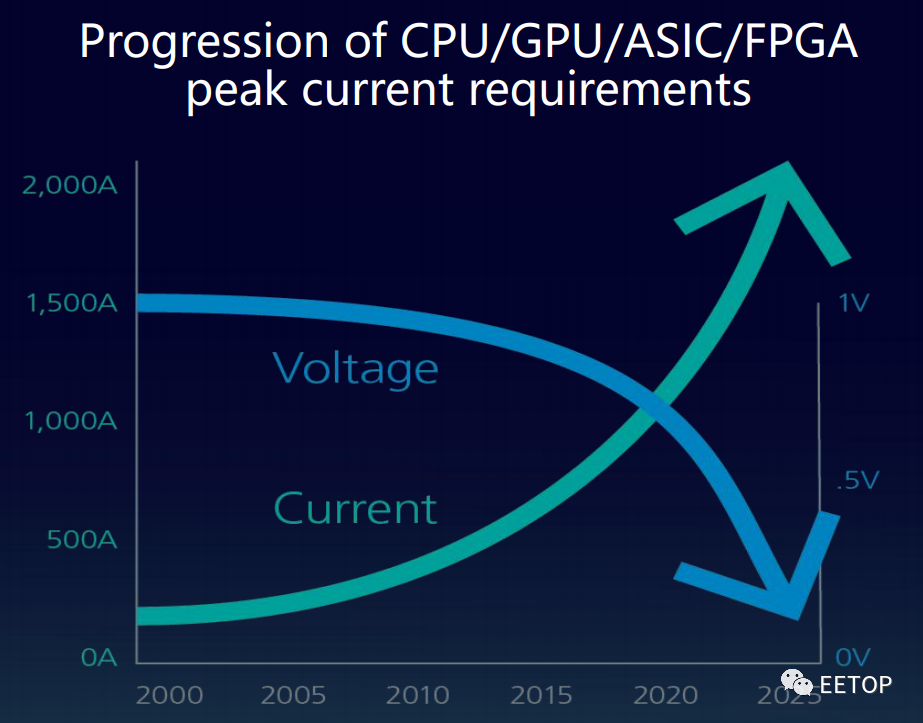

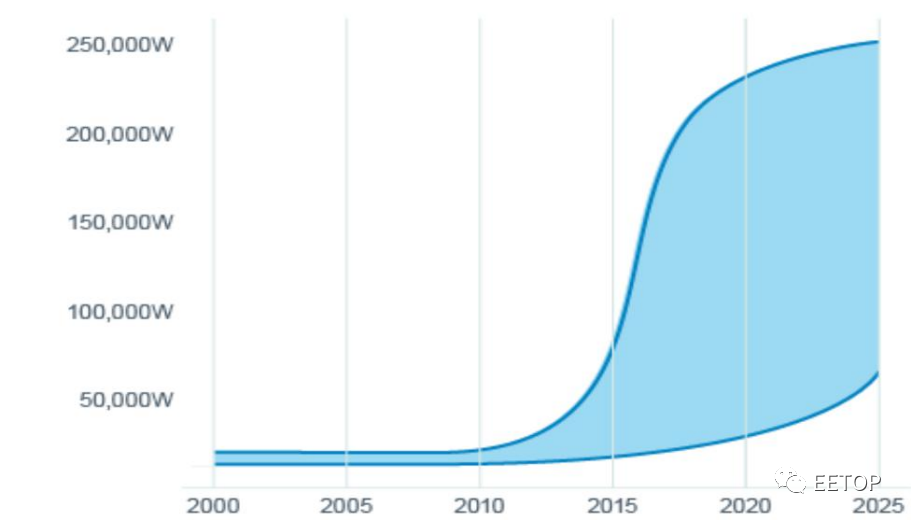

如图所示,从2000年-2020年、2021年,CPU、GPU和AI芯片靠电呈快速上升趋势。究其原因,主要是大家都在追求算力的提升,只有算力的提升,CPU性能才能更先进。算力的提升伴随着电流迅速的增长,对应的靠电电压就是缓慢下降的过程。2020年和2021年之间出现一个交接点,电流大概在1200A,靠电电压大概是在0.7、0.8。这个趋势不可逆。因为摩尔定律,集成在CPU上的晶体管一直在快速的上升,甚至是指数级增长。

晶体管是一个有三个端口的管子,即源端、栅端、漏端。电子从源端跑到漏端,借此完成信息的传递,决定传递节奏快慢的是栅端。它的开关由端口对应的电压变化来决定。由于大部分电子的速度都是全速运转的,芯片一定意义上的效率取决于管道的长短。当芯片越做越小时,晶体管密度越大,对应单位面积的晶体管数量增多,对应的电流增长,晶体管承受的电压率就会越低。这种低电压大电流的需求仍会持续存在,而且会越来越具有挑战性。

伴随低电压大电流的挑战,PCB空间局限性的问题越来越明显。随着性能的发展,大家都会要求PCB板子不变,或者PCB的板子缩小的情况下,要求性能提升几倍。杨周具体以OEM卡为例,介绍包括AI芯片、CPU、GPU等器件的设计,从而可见留给电源设计的空间以及其它器件的空间非常小。未来对PCB空间的限制将是电源设计的一个巨大挑战。

Vicor解决方案:分比式电源架构和合封电源技术

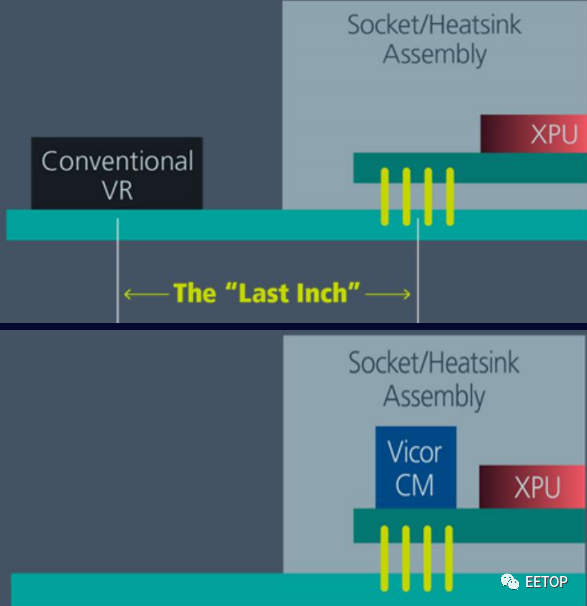

为满足人工智能、机器学习、大数据挖掘等高性能应用日益增长的需求,处理器工作电流现在已经提高到数百安培。将大电流供电单元部署在处理器附近的负载电源架构,可减少主板上的配电损耗,但不能减少处理器与主板之间的互连挑战。随着处理器电流的增大,与处理器的剩余这一小段距离“最后一英寸”(包含主板导体以及处理器插槽内的互连)现已成了处理器性能和总体系统效率的限制因素。

为解决低电压大电流,以及PCB空间受限的问题,就需要尽可能把Last inch去掉。针对这些问题,Vicor提供了多种解决方案,包括分比式电源架构(FPA)、合封电源横向供电(LPD)以及合封电源垂直供电(VPD)等技术。

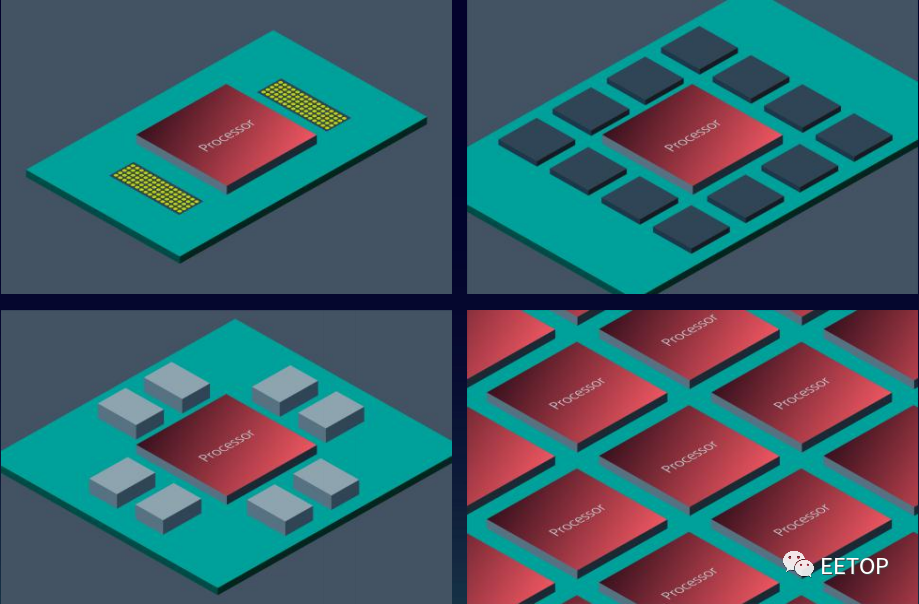

分比式电源架构将功率转换分解为单独的稳压和变压功能,这些功能可以单独优化,最大限度提高性能。稳压模块可部署在主板上的任何位置,而重要电流输出模块电流倍增器则可针对密度、效率和低噪声进行优化,并可部署在非常接近处理器的位置。电流倍增器不仅能够提供超过1000Amp的大电流,而且还可让PDN电阻锐降50倍。可根据处理器电流,Vicor可提供横向和纵向两种分比式电源选择。

Vicor合封电源技术克服了为高功率处理器进行大电流传输造成的障碍。通过“最后一英寸”供电,不仅提高了性能、简化了主板设计,更重要的意义是可帮助处理器实现前所未有的性能,从而兑现人工智能等高性能应用的一贯承诺。其中横向供电(LPD),大电流传输通过模块化电流倍增器模块(MCM)实现,这些模块布置在主板或处理器基板上,不仅可最大限度降低PDN损耗,而且还可以减少电源所需的处理器基板BGA引脚,LPD旨在支持OCP加速器模块(OAM)卡及定制AI加速器卡的供电需求和独特封装。合封电源垂直供电(VPD)主要是针对未来更高功率密度的需求的电源解决方案。

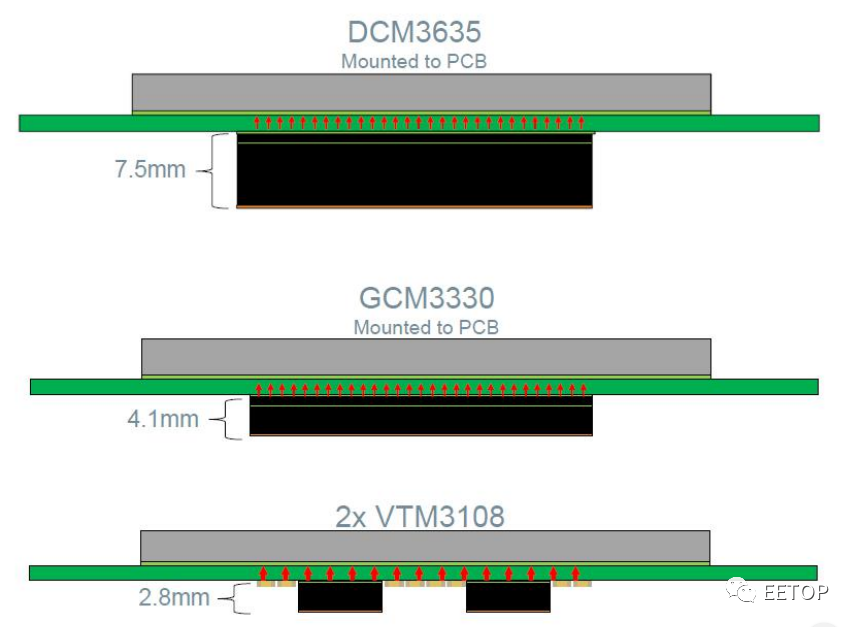

杨周特别介绍了Vicor的合封电源垂直供电技术。据介绍,最上面的是DCM模块,它将分比式架构的两部分都集成在一起。这个模块只提供48V,旨在解决最极端的CPU集群的电源问题。中间级是GCM模块。这个模块相当于把分布式架构前面这一级拿出来放到其他地方去,只剩第二级功率转换部分几个模块集成在一起 从而可节省空间。最下面的是VTM模块。这是一个标准系统,是新一代2.8毫米的VTM模块。VTM是一个系列产品,目前Vicor已经推出几款,从2208、2408、2708一直到4708。它们的宽度是一致的,都是8毫米,高度都是2.8毫米。不同的是长度,每个模块大概相差2毫米,相应的电流从250A、300A、350A,一直到750A,没相差50A一个等级。具体应用时,可根据靠电的电流需求来选择模块。VTM模块还有一个很独特的设计,所有产品,从最小到最大,它们的P角都是兼容的,这样就非常便于模块的更换。且模块的摆放也非常灵活,既经济又实用。杨周介绍说,VTM模块未来它将是受众最多,使用最灵活的一个模块。

机架服务器功率的需求变化

近年来,整个机架服务器之间的功率是明显变化的。如图所示,2000年-2010年基本上没有什么变化,大概10千瓦左右;2010年开始机架功率往上涨,尤其2015年以后功率迅速往上涨。2015年前后,也正是CPU、GPU、AI芯片对算力、功率等需求迅速增长的时间点。2020年机驾功率高达200千瓦,按照以前的功率密度计算,可能需要数十倍的空间,这对供电系统是非常大的挑战。

传统的电源方案是CRPS电源,是技术盒子。虽然它的功率密度也在提升,但Vicor认为这种功率的提升速度有点儿慢,他们希望用一些更高功率密度的模块去重新摆放这个机架上的电源方案。针对机驾服务器功率提升的电源解决方案,Vicor可提供两种方案,第一种是支持400V/800V转48V的高压直流电源模块BCM6135和可实现5kW功率输出、并支持并联的交流直流电源模块PFM9280。

杨周介绍说,BCM6135模块其实是Vicor分比式电源架构的典型应用,是固定比例转化模块。PFM9280模块尺寸较小(92mm*80mm*7.5mm),可以灵活布局,包括机架侧面、背面甚至液冷电源盒中。杨周特别强调说:“交流目前传统采用的还是单向方案,即220V转12V转48V。但Vicor认为,高密度情况下,不应该再用单向的220V,而应该是三向的交流电直接输送。Vicor就是把模块的功率密度提升,能够给整个计算系统留更多的空间做其它的算力,让更小的空间提高更高的功率。”

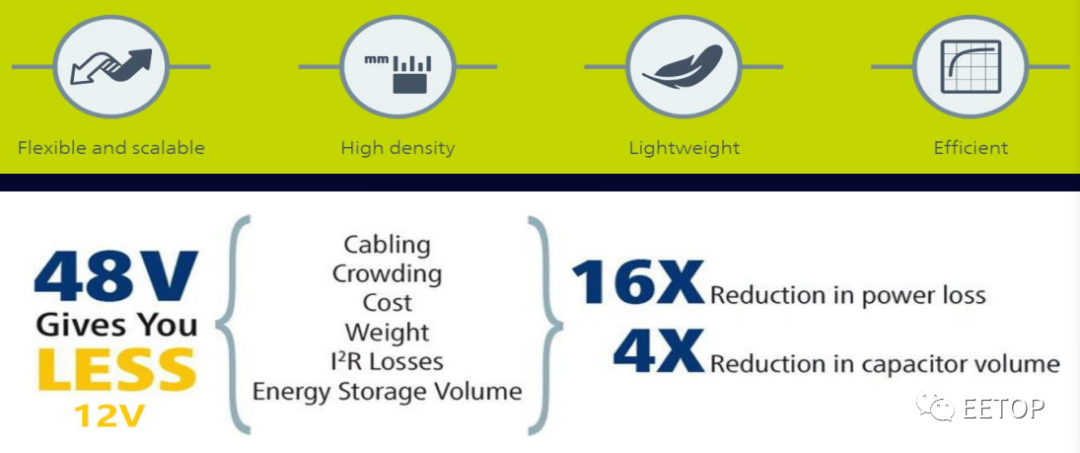

Vicor在功率密度和电流密度方面有非常强的竞争优势。在功率密度,从2012年-2019年,每立方英寸的瓦特数从0.8-10千瓦变化显著,超过10倍的增长。负载点的电流密度自2012年以来同样有明显增长,从每平方毫米0.8安培增长到2A。从AC端到POL,Vicor在48V是有一套整体的解决方案,并且在48V系统架构上也有创新,如分比式架构,以及ZCS、ZVS、SSIC等技术,可以保证Vicor能够提供最优效率的解决方案。具体在数字上的表现,如果整个系统转换到48V,预期能有30%效率的提升。特别是对于传输损耗,以及最后一英寸,效率提升明显。传统的12V,12V到48V电流增加了4倍,损耗会按平方减少16分之一传输损耗;还有AD-DC,传统的是AC到12,Vicor直接转到48V,效率整体有30%的提升。正是由于Vicor电源产品负载点电流密度性能好,所以英伟达、谷歌等头部公司都比较早的就采用了48V的方案。

Vicor前瞻趋势:48V/12V灵活双向转换

目前AI芯片中的OAM卡、NVIDA加速卡,包括整体AI边缘计算的服务器,都已经升级到48V。不过虽然48V是大趋势,但传统数据中心的服务器上,90%还用的是12V。杨周也表示,从48V降压到12V,12V升压到48V,这个市场将长期存在。因此,现在48V和12V还要混搭一起用。Vicor正是看到这样的市场机会,推出了双向48V/12V转换器NBM2317。该产品最大的特点就是在不依赖外围线路的前提下,实现了高功率密度的48V/12V的自动转换,效率可做到97.9%、98%,并且可以对现在市场上其他电源模块有70%的功率密度的提升。随着基础架构的发展,既可支持其中一项标准,也可两项都支持。

Vicor早在2007年就开始推48V。默默耕耘十几年。Vicor有两大市场方向,一是数据中心,二是汽车。在数据中心,Vicor电源产品主要有三大类:

第一大类是Removing the last inch,48V的靠电,就是给智能机器人CPU、GPU核心供电。

第二大类是48V和12V的桥接。Vicor提供专门用于桥接的模块。

第三大类是高压电直流电模块和AC/DC直流电模块。

自动驾驶是汽车的未来趋势。自动驾驶要的功率高,且功耗可能高达几千瓦。单凭12V总基线是应付不了的。所以Vicor认为,汽车未来的方向也是48V。陈新军介绍说,Vicor在主推以48V准线为核心的电源方案,并且从架构上已经有一套方案来推动,创新点便是小而美,极致的轻,效率极致的高。

Vicor成立于1981年,今年是公司成立的第40周年立。公司总部在美国马萨诸塞州安多弗的一个小镇上,在那边有两个全自动化的工厂。孟介绍说,Vicor工厂的产能一直在扩,因为市场需求不断增加,2018年产能扩到之前的6倍。现在Vicor又在扩建一个新的工厂,增加8500英尺的面积。

据Vicor市场经理孟令冲介绍,Vicor非常注重创新,研发费用占到每年营收的16%左右。同时拥有170多个专利,在配电网络、控制系统、组件、封装方面都是有很多的创新。Vicor的竞争优势根基正是来源于其电源系统创新的四大支柱:

创新的架构。分比式合封电源架构,改变GPU及AI处理器供电的方法。

先进的电源拓。零电流开关、零电压开关,电压转换拓扑。

控制系统。

独特的封装系。

陈新军表示,Vicor还在持续创新。在高压直流方向,把模块效率做得更高、体积做的更小、功用更适合业务,未来进一步提升PUE;在新材料方面,Vicor也有很多创新,且未来材料方面的创新将是Vicor模块的主力;在架构上,除了封装技术、材料技术之外,核心技术都是Vicor自己在做,目前芯片的控制器,已经迭代更新到第四代,很明显是比之前更薄,未来还将继续创新。

杨周补充说到:“未来在垂直供电解决方案我们还有很多创新的设计,大家可以看到Vicor在这个领域越做越极致。”

— 结束语 —

近年来,市场上的电源需求非常大,原有的12V配电架构已经不能满足终端产品对电力的需求。为解决配电电压的问题,就要将12V配电电压向提升到48V配电电压。但提高配电电压并不是那么简单就能解决的。经过多年研发创新和实践验证,Vicor通过高性能、高密度的模块化电源解决方案能够很好的解决配电电压提升的难题。

Vicor一直是产业生态化建设的有益推动者。从技术方式、架构和体系,Vicor一直在积极的为生态贡献着自己的技术。Vicor开源的创新都是开放的,比如说48V到AI芯片是两级的解决方案,都是开放的的,不过里面的芯片技术不开放。与此同时,Vicor积极和合作伙伴交流,会适配做一些标准化的产品。陈新军特别强调说,在生态化发展,Vicor做的最有价值的就是把电源简单化、模块化、标准化,让AI芯片设计工程师更把更多的精力放在芯片本身的设计和创新上。

关注创芯人才网,搜索职位

关注创芯大讲堂,祝您IC技能更上一层楼!