Power-SOI 助力满足功能安全的严苛要求,赋能关键汽车应用

功能安全(FuSa)与 Power-SOI

FuSa 的三大要求

1 | 严谨的开发制程 减少系统性故障 |

2 | 固有的可靠性 低 FIT(故障率/每十亿小时器件出现故障的次数) |

3 | 容错性 系统级诊断 |

Power-SOI 的优势

1 | 具有的高稳健性(如无闩锁、EMC/EMI&ESD 等)降低了系统性故障 更严谨的开发制程 |

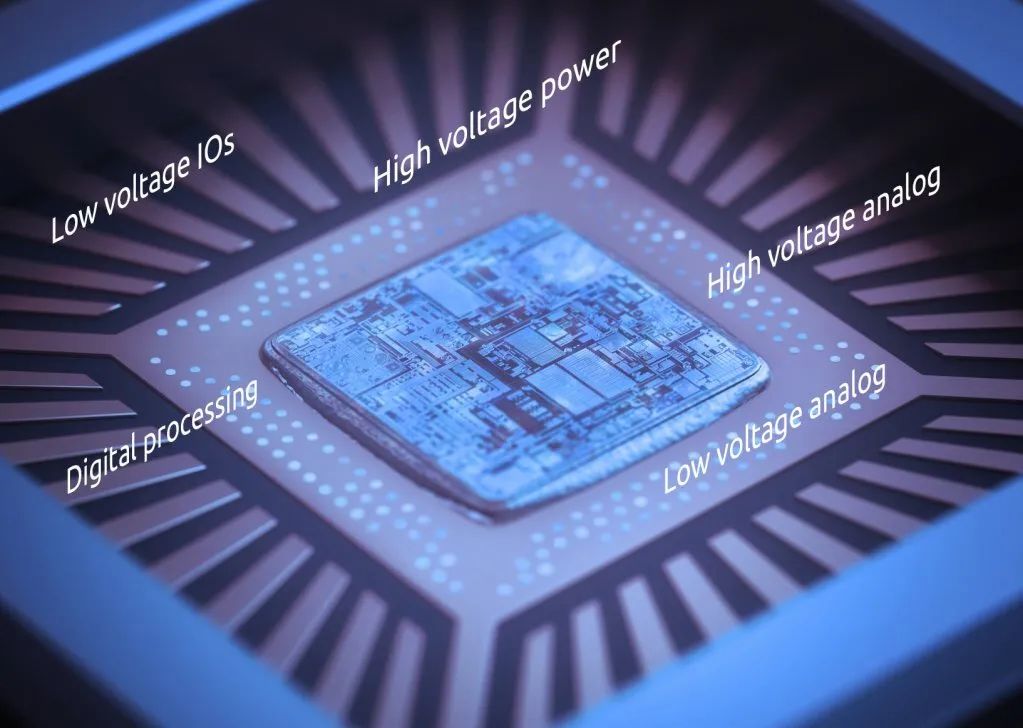

2 | 能够集成低压和高压模块,并提供电气隔离,这有助于减少系统芯片数量 轻松实现更低的 FIT |

3 | 能够在最小的晶圆面积上增加数字电路和 NVM(非易失性存储器),用于片上诊断 将系统成本和占板面积降至最低 |

01

使车载网络更稳健可靠

随着 ADAS 和汽车电气化需求的持续增长,车载网络(IVN)的数量也迅速增加(多项研究预测其 CAGR 约为15%)。

IVN 目前面临的主要挑战包括:

解决负瞬态问题

隔离敏感模拟/数字模块与“嘈杂”的功能模块

缩小芯片尺寸

要确保适当的高数据率 IVN 操作,提供高达 +/-70V 的适当总线故障保护以及 IEC 兼容性至关重要。凭借出色的负瞬态抗扰度和卓越的 EMI/EMC 增强功能,Power-SOI 不仅可以轻松满足上述要求,还可以大大简化这些保护功能的实现过程。此外,利用其无闩锁特性,Power-SOI 还能使 IVN 更加稳健和可靠。

相较于体硅 BCD 技术,Power-SOI 具备 SOI/DTI 隔离技术和出色的抗噪性。这使 Power-SOI 可帮助 IC 设计人员轻松地将敏感的模拟和数字模块与“嘈杂”的功能模块隔离开来。

此外,对比体硅工艺,Power-SOI 的 SOI/DTI 隔离技术可以让布局更加紧凑,而且无需复杂的偏置单/双 HV 保护环。Power-SOI 还可以简化电路布局(例如,在 CAN 输出端使用正向偏置二极管)。凭借更紧凑的布局和芯片尺寸,Power-SOI 助力实现更小的 IC 封装尺寸,进一步降低成本。

02

提升电池管理 IC 抗噪性、紧凑度

电池管理 IC(BMIC)面临的主要挑战包括:

隔离精密模拟电路和其他大噪声模块

以更小、更紧凑的布局满足严格的汽车闩锁要求

BMIC 最重要的功能模块是 ADC。为了可靠地测量电池单元的电压,ADC 需要在整个工作范围内保持高性能。但其他大噪声模块会严重影响 ADC 的性能。采用 SOI/DTI 隔离技术,Power-SOI 可以极大地提升电路的抗噪能力,并将精密模拟电路与其他大噪声模块隔离开。而且,Power-SOI 还可以显著降低高温下的漏电流,因此无需外部温度补偿电路来提高 ADC 精度。

AEC-Q100 认证的 IC 闩锁测试要求极为严苛,利用传统体硅工艺设计电路难以满足其要求。但 Power-SOI 的 SOI/DTI 隔离技术可以完全消除闩锁效应,因为部署在不同槽中的 N 型和 P 型器件之间不会出现寄生结。

除此之外,Power-SOI 还可以帮助 IC 设计人员轻松获得更高级别的 FuSA ASIL(汽车安全完整性等级)认证。通过减少每个系统的芯片数量并将该系统所需的功能集成到一个芯片中,可以实现较低的 FIT(故障率),而通过 Power-SOI 的 SOI/DIT 隔离技术正好可以轻松做到这一点。再加上 Power-SOI 有助于简化电路布局,这就让 IC 在成本方面更具竞争力。

03

提升电源管理 IC 及系统基础芯片功率密度

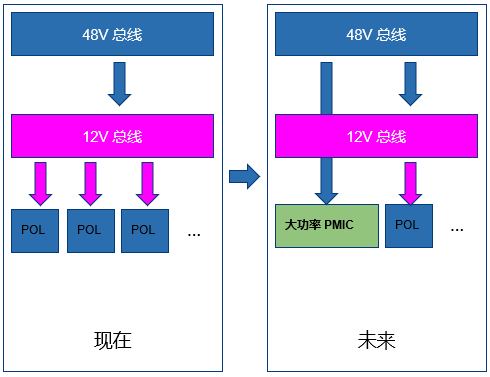

随着 MHEV、PHEV 和 BEV 汽车对 48V 电源总线的引入,车辆的配电架构预计也将发生改变,如下图所示:

车辆配电架构的演变

通过避免大电流总线(例如高功率 PMIC)经过 12V IBC(中间总线转换器)总线,可以帮助未来的混合架构得到更有效的优化。经过优化的 12V IBC 总线将仅用于低电流轨(例如负载点 POL 等)。为支持 48V 总线的直接转换器,BCD 工艺的最大额定工作电压也从 60V 提高到了 200V(未来主流)。与体硅技术相比,Power-SOI 的 SOI/DTI 隔离技术可以将芯片尺寸缩小超过 50%。

PMIC 和 SBC 面临的主要挑战包括:

集成更多输出通道以获得更高功率密度

以更小、更紧凑的布局满足严格的汽车闩锁要求

符合 AEC-Q100C 0 级要求

支持 FuSA ASIL C/D 就绪(Ready)/合规(Compliant)要求

凭借出色的抗噪性和抗串扰性,Power-SOI 使 IC 设计人员能够在同一芯片内集成更多的功率输出通道,从而提供更高的功率密度。

正如 IVN 和 BMIC 部分所描述,Power-SOI 可以支持 IC 设计人员轻松满足严格的 AEC-Q100C 要求和 FuSA ASIL C/D 就绪(Ready)或合规性(Compliant)要求。这有助于简化电路设计并让 IC 更具成本竞争力。

04

优化栅极驱动器 IC 系统效率

汽车栅极驱动器 IC 面临的主要挑战包括:

高稳健性和高可靠性

在支持更高开关频率的同时, 实现高效率和低电平转换损耗

简化电路布局并易于设计

Power-SOI 产品图

Power-SOI 拥有出色的负 Vs 瞬态抗扰度,即更好的负 Vs 瞬态安全工作区(SOA),以及优秀的抗噪性和无闩锁结构,它可以帮助增强 IC 的稳健性和可靠性,并防止不稳定操作。

随着越来越多的电动汽车将 SiC 和 GaN 晶体管用于逆变器和 DC-DC 转换器,对支持更高开关频率的汽车栅极驱动器 IC 的需求也迅速增长。而工作频率的提高让电平转换损耗问题凸显出来。电平转换电路用于将开关信息从下管传输到上管,传输所需的电荷决定了电平转换的损耗。

Power-SOI 只需要极低的电荷来传输信息。这种电平转换损耗的最小化让设计更加灵活,提高工作频率,延长使用寿命,优化系统效率和应用可靠性。

此外,Power-SOI 允许集成超快速自举二极管 (BSD),这让 Power-SOI 栅极驱动器 IC 可以驱动更大的晶体管(IGBT、GaN 或 SiC)而没有自热风险,最大限度地降低了 BOM 数量以及系统成本。

Power-SOI:

先进材料助力汽车电子创新升级

Power-SOI 可助 IC 设计人员简化设计、缩短上市时间(TTM),实现稳健性更强和功率密度更高的解决方案,满足严苛的 AEC-Q100C 要求和最新的汽车电源趋势。

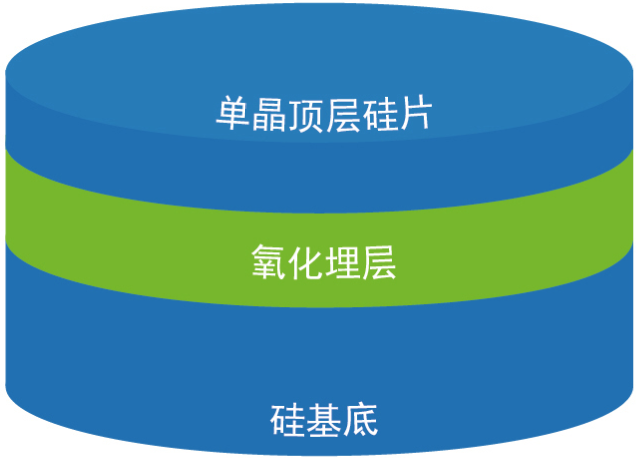

Power-SOI 结构图

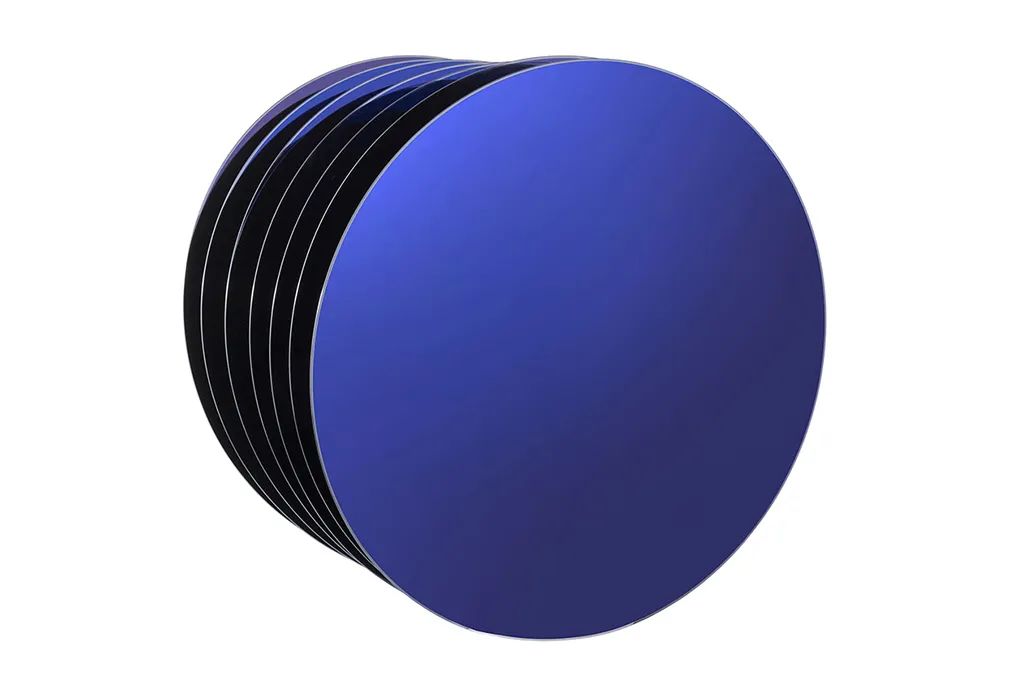

除了以上关键应用,Power-SOI 还可助力提升一系列车载应用的性能和竞争力,如智能电机控制器(smart actuator)IC、D 类汽车音响 IC 和微型 LED 显示驱动器 IC 等。凭借完善的 Power-SOI 产品组合(200-mm 和 300-mm)和汽车领域的专业积淀,Soitec 期待与更多伙伴携手,助力汽车电子的创新升级。

精彩回顾

关于 Soitec

法国 Soitec 半导体公司是设计和生产创新性半导体材料的全球领先企业,以其独特的技术和半导体领域的专长服务于电子和能源市场。Soitec 在全球拥有约 3,600 项专利,在不断创新的基础上满足客户对高性能、低能耗以及低成本的需求。Soitec 在欧洲、美国和亚洲设有制造工厂、研发中心和办事处。

更多信息,请访问

www.soitec.com