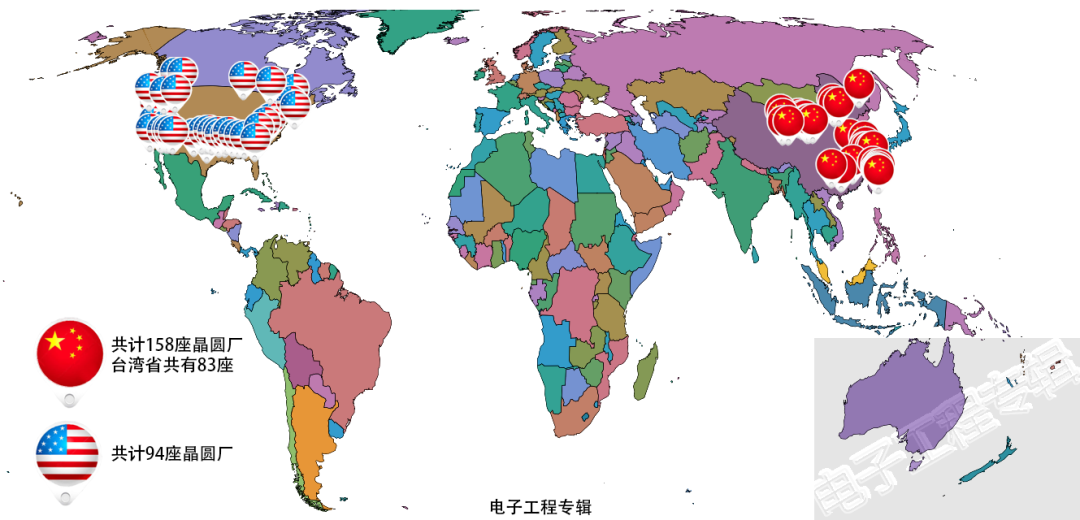

1. 中美晶圆厂完整清单!

转自:电子工程专辑 半导体行业联盟

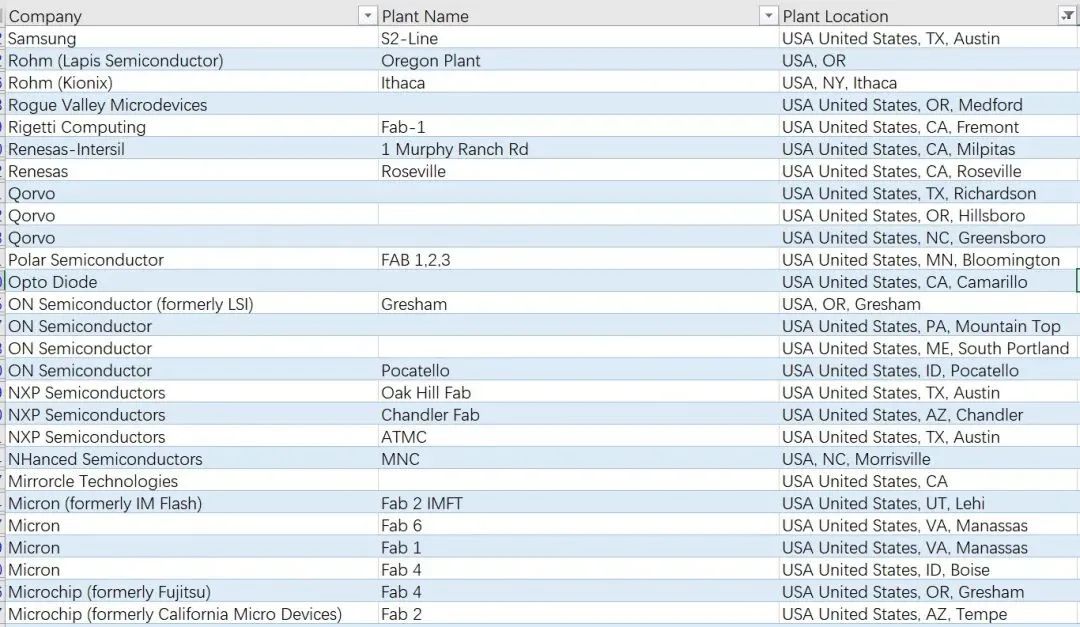

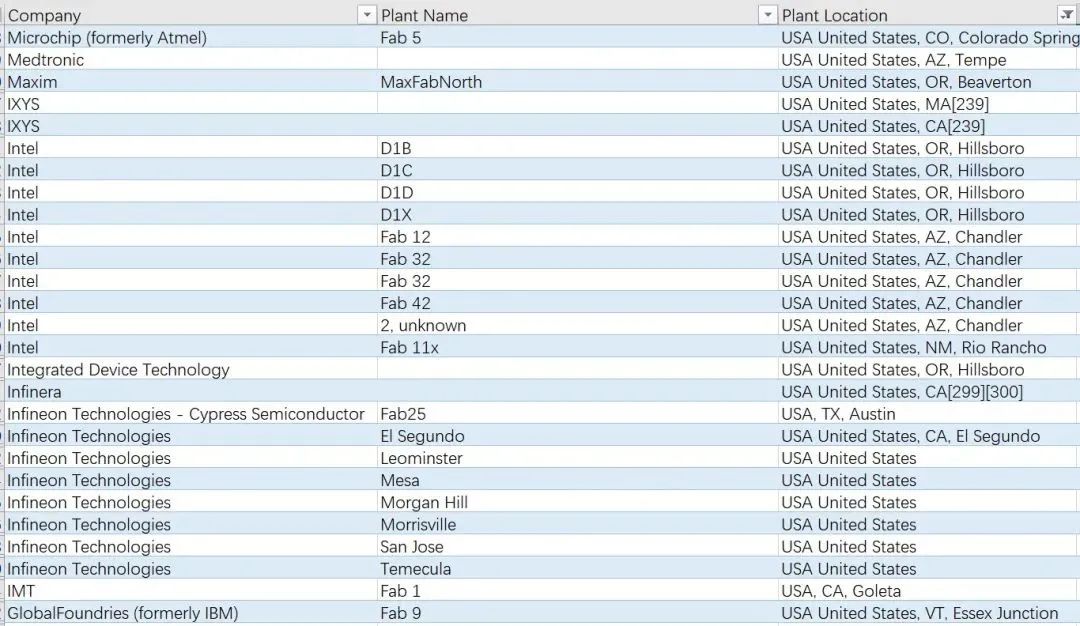

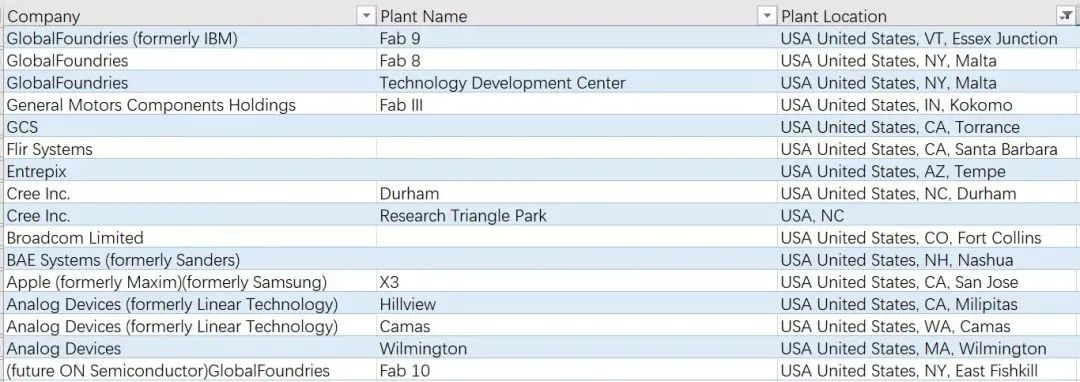

ASPENCORE全球分析师团队根据美国半导体行业协会(SIA)与BCG联合发布的研究报告《在不确定时代下加强全球半导体供应链》,以及维基百科《全球半导体晶圆厂分布》清单,对中国大陆和美国在半导体全产业链和价值链上的实力进行的全方位对比,并详细列出了美国本土和中国大陆本土正常运营的晶圆厂清单。本文主要包括如下部分:

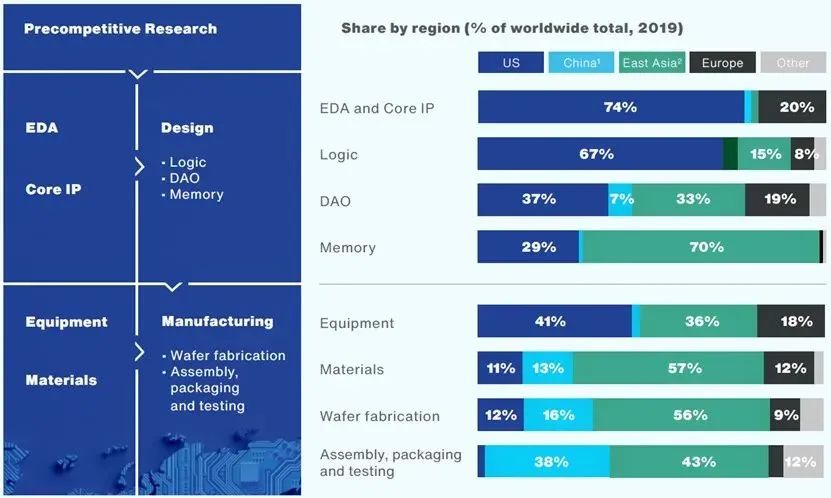

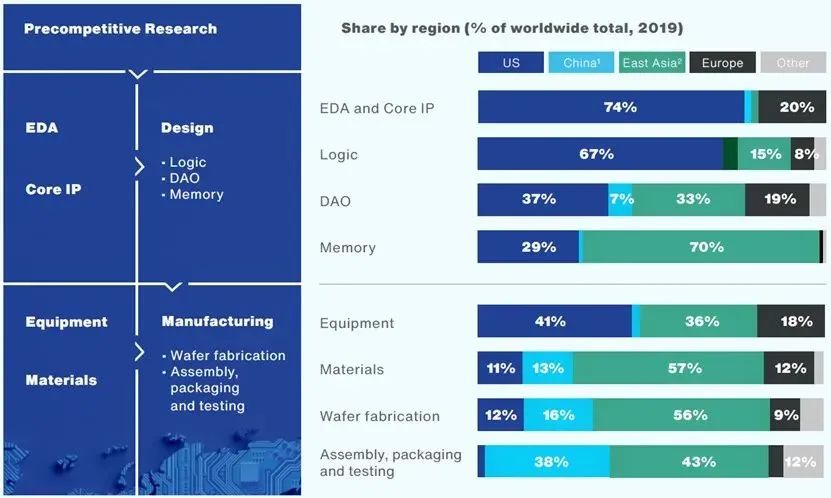

1965年,当Gordon Moore发表他的“芯片晶体管数量每隔18个月翻倍”的文章时(这就是我们熟悉的“摩尔定律”),芯片是在1.25英寸(30毫米)的晶圆上制造出来的。当时,建造一座晶圆厂的成本约为100万美元。过去半个世纪以来,芯片制造商一直遵循摩尔定律的节奏开发和制造芯片,在这个过程中将更多功能集成到单个芯片上,从而推动了电脑、智能手机和其他电子产品的增长和普及。随着时间的推移,芯片制造商开始转向更大的晶圆尺寸,因为更大的晶圆可以切割出更多的裸片,从而可以降低芯片成本。从2000年开始,芯片制造商开始从200毫米(8英寸)晶圆升级到现代的300毫米(12英寸)晶圆。最初,建造200毫米晶圆厂的成本约为7亿-13亿美元,而建造300毫米晶圆厂的成本约为20亿美元。根据IBS的数据,在2001年,全球有18家芯片制造商拥有可以处理130nm芯片的晶圆厂,这在当时是最先进的工艺。与此同时,以台积电为首的晶圆代工厂商开始引起业界的重视,他们不设计和销售自己的芯片,而专门为外部客户提供芯片制造服务。许多芯片制造商不再能够和愿意负担开发新工艺和建造先进晶圆厂的费用,于是选择了fab-lite模式,即将部分芯片制造外包给晶圆代工厂商。而高通、英伟达和赛灵思等Fabless设计公司则乘着代工的东风而起飞,成长为比IDM厂商更有竞争力的芯片供应商。因着代工的兴起,晶圆制造开始从美国和欧洲向亚洲转移。根据SIA和BCG的报告统计,台湾现已成为全球晶圆制造产能的领导者,2020年占有22%的份额,其次是韩国(21%)、日本(15%)、中国大陆(15%)、美国(12%)和欧洲(9%)。我们不要被上面的统计数字所迷惑。晶圆制造只是全球半导体供应链和价值链上的一个节点,芯片设计、EDA/IP,以及封装测试也扮演着各自不同的角色。如下图所示,全球半导体供应链包括如下环节:基础研究、EDA/IP、芯片设计(细分为逻辑器件、DAO和存储器)、半导体制造设备和材料,以及制造(细分为前道晶圆制造、后道封装和测试)。

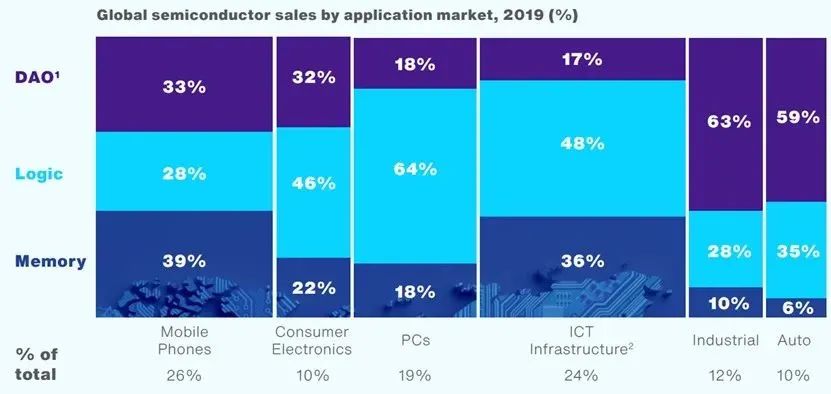

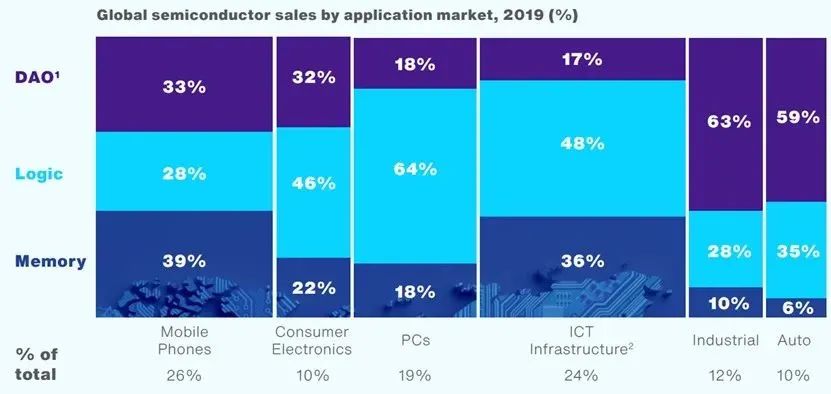

全球半导体按地域分布的价值划分(基于2019年全球半导体数据)。(来源:SIA & BCG)注释:DAO代表分立、模拟及其它(光电器件和传感器);OSAT代表外包封装和测试;东亚(East Asia)包括日本、韩国和中国台湾。从上图可以看出,在EDA/IP细分领域,美国占主导地位(74%),而中国仅占3%;在晶圆制造方面,美国占12%,中国占16%;在封装测试市场,中国占38%,美国仅2%。半导体器件有30多种,但业界一般分为三大类别:逻辑、存储、DAO。逻辑器件是处理“0”和“1”的数字芯片,是所有设备计算和处理的构建模块,约占整个半导体价值链的42%。逻辑类别主要包括:微处理器(比如CPU、GPU和AP)、微控制器(MCU)、通用逻辑器件(比如FPGA),以及连接器件(比如WiFi和蓝牙芯片)。存储器芯片用来存储数据和代码信息,主要有DRAM和NAND两大类,约占整个半导体价值链的26%。DRAM只能暂时存储数据和程序代码信息,存储容量一般比较大;NAND俗称闪存,即便掉电也可以长期保存数据和代码,手机的SD卡和电脑的SSD固态硬盘都使用这类存储器芯片。DAO代表分立器件、模拟器件,以及其它类别的器件(比如光电器件和传感器), 约占整个半导体价值链的32%。二极管和晶体管都是分立器件;模拟器件包括电源管理芯片、信号链和RF器件;其它类别的器件虽然占比不高,但也不可忽视(计算机和电子设备缺少一个器件就无法工作),比如传感器在新兴的物联网应用中越来越重要。- 全球半导体若按这三大类别细分,总体销售额按照应用划分如下:智能手机占26%;消费电子占10%;PC占19%;ICT基础设备占24%;工业控制占10%;汽车占10%。

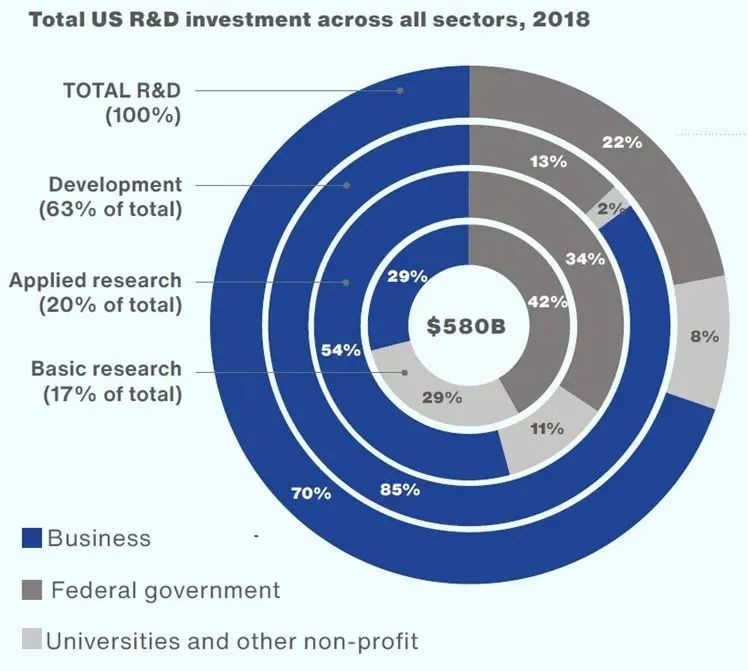

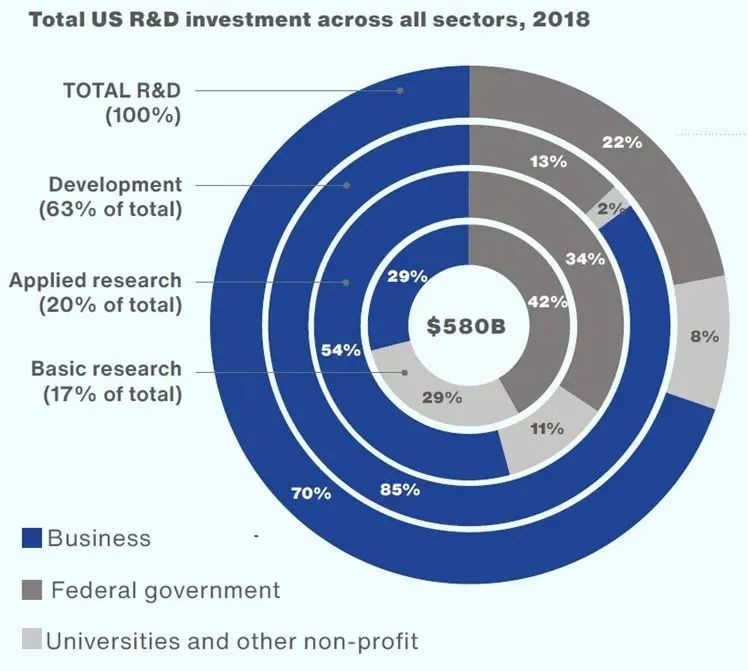

全球半导体按应用划分的销售额占比。(来源:SIA & BCG)以DAO类别为例,在智能手机和消费电子中的价值占比约1/3,而在工业和汽车应用领域占比高达60%。半导体产品的研发、设计和生产是非同寻常的复杂和全球化,大致可分为四个主要阶段:基础研究、设计、晶圆制造、封装和测试。此外,芯片设计还需要EDA工具和各种IP核,而芯片生产则需要半导体生产设备和各种专用材料。从半导体器件的应用市场来看,美国和中国各自约占全球半导体消耗量的 1/4,无论作为半导体消费者还是创造者,都有着举足轻重的份量。下面我们将从六个方面对美国和中国大陆(不包括台湾)的半导体产业链实力做个全方位对比。半导体的基础研究主要是半导体基础材料和化学工艺的研究,是半导体器件的设计和制造实现技术突破和商用化的源动力。一项研究成果大约需要10到15年的时间才能达到商业化阶段,例如,Extreme Ultra-Violet(EUV)技术从最初的概念到进入晶圆厂实施阶段花了将近四十年。虽然没有具体的数据统计,但基础研究一般约占半导体总研发投入的15-20%。比如,美国多年来一直保持在16-19%的水平。

2018年美国半导体整体研发投入的划分。(来源:SIA)如上图所示,2018年美国半导体整体研发投入为5800亿美元,其中基础研究占17%;应用研究占20%;产品开发占63%。从资金来源看,基础研究的42%来自联邦政府,来自企业的资金占29%,来自大学和其它非盈利机构的资金占29%。政府资助的研究经费虽然整体占比不高,但取得的技术突破却对半导体产业发展有着重大影响。例如,美国防部于上世纪80年代末资助的微波和毫米波集成电路(MIMIC)项目研发出砷化镓(GaAs)晶体管,基于这种材料和结构的RF器件让智能手机与蜂窝通信塔的无线连接成为可能。过去40年来,美国企业界在半导体研发上的投入占GDP的比例增长了差不多10倍,而政府在半导体领域的投资金额一直没有增长。根据经济合作与发展组织(OECD)的数据,2018年中国的整体研发投入全球排名第二,仅比美国低5%,但是投入到基础研究的费用只占5-6%,半导体领域的基础研究就更低了。中国新的五年计划将基础研究列为重点投入领域,2021年的目标比例是GDP的11%,半导体也将作为重中之重得到较为充裕的资源投入。EDA和IP虽然在全球半导体供应链中占比很小,但在价值链上却举足轻重,可谓半导体“皇冠上的明珠”。EDA三巨头(新思科技、Cadence,以及被西门子收购的Mentor)都是美国公司,他们同时也开发和提供各种IP。IP市场的领头羊Arm极有可能被美国的英伟达收购而成为美国公司。根据SIA和BCG的报告统计,美国在EDA/IP领域占据74%的份额,而中国只有3%。中国EDA行业虽然有华大九天、概伦电子,以及新兴的EDA初创公司,但整体实力跟美国还相距甚远。在IP方面,只有芯原和Imagination(中资背景的英国公司)在全球市场占据一定的份额。芯片设计是典型的人才和智力密集型产业,全球芯片设计的研发投入占整个半导体研发的53%,是最大的一块。Fabless设计公司的R&D投入一般占其营收的12-20%,有的先进工艺系统级芯片的研发占比更高。在逻辑芯片设计市场,美国占67%,而中国几乎为零。在存储器方面,美国占29%,中国占7%,长江存储、武汉新芯和合肥长鑫等存储器厂商的崛起将有助于增加中国在这一领域的份额。在DAO方面,美国占37%,中国占7%。美国的TI和ADI长期占据全球模拟芯片市场龙头地位,短期内中国或者其它国家都难以撼动。中国在电源管理器件方面的竞争力逐渐增强,模拟领域也有圣邦微和思瑞浦等公司的兴起,但整体营收和技术实力还不能跟美国相提并论。晶圆制造环节在研发方面占整个半导体产业的13%,但资本投入却占据了64%,是典型的资本密集型产业。根据芯片产品的复杂度不同,晶圆制造过程会涉及400-1400个工艺步骤。台积电和三星拟新建的5nm工艺晶圆厂总投资接近200亿美元,这么巨额的投资令很多国家和企业望而却步。要知道建造一艘最先进的航母造价也就130亿美元,而建造一座新的核能发电站耗资只不过40-80亿美元。像台积电和三星这样的最先进工艺晶圆代工厂商,其每年的资本开支要占营收的30-40%。7nm工艺及更先进的晶圆厂100%都在东亚,都掌握在台积电和三星手中。

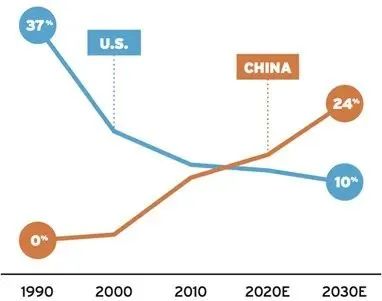

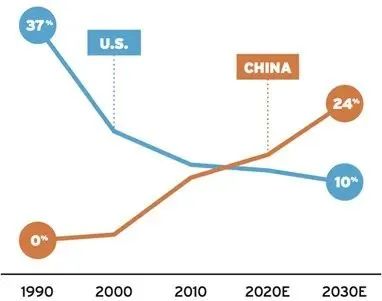

1990-2030年全球半导体制造份额预测。(来源:SIA)从目前的整体制造产能来看,美国占全球的12%,中国则占16%。据SIA统计和预测,美国在1990年的晶圆制造产能占全球的37%,现在已经下滑到12%。如果继续按这样发展下去,到2030年美国的半导体制造能力将只有全球总产能的10%。而同期中国则一路上升,从1990年接近零到2000年的3%,再到现今的16%,到2030年预期将达到24%。鉴于这一严峻的现实,美国政府开始拨款大力支持美国公司和外国企业在美国本土建造晶圆厂。同时,通过技术出口限制等手段遏制中国在晶圆制造方面的增长,特别是14nm以下工艺的生产。半导体制造过程会使用超过50种不同类型的复杂晶圆处理和测试设备。光刻工具代表了晶圆厂商最大的资本支出之一,而且确定了晶圆厂可以生产的芯片先进程度。先进的光刻设备,特别是那些采用极紫外线(EUV)技术的设备,是生产7纳米及以下工艺芯片所必需的,一台EUV机器的售价就高达1.5亿美元。开发和制造这种先进的高精度制造设备需要在研发方面进行大量投资。半导体设备制造商通常将其营收的10-15%用于技术和产品研发。半导体设备制造商的整体研发水平为9%,在整个半导体产业的价值占比约11%。

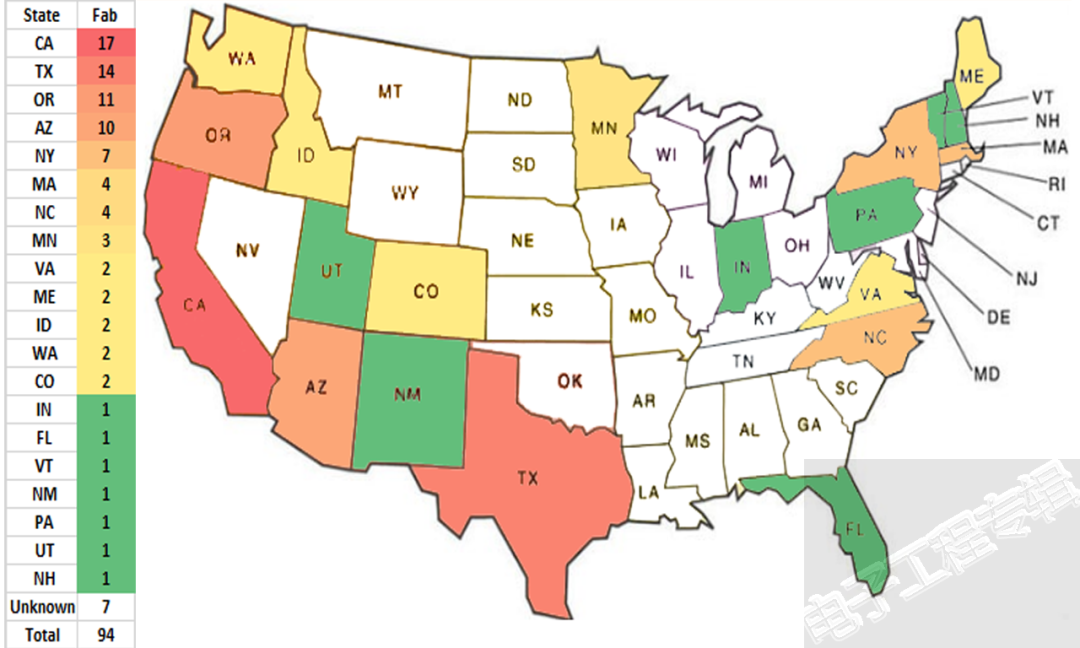

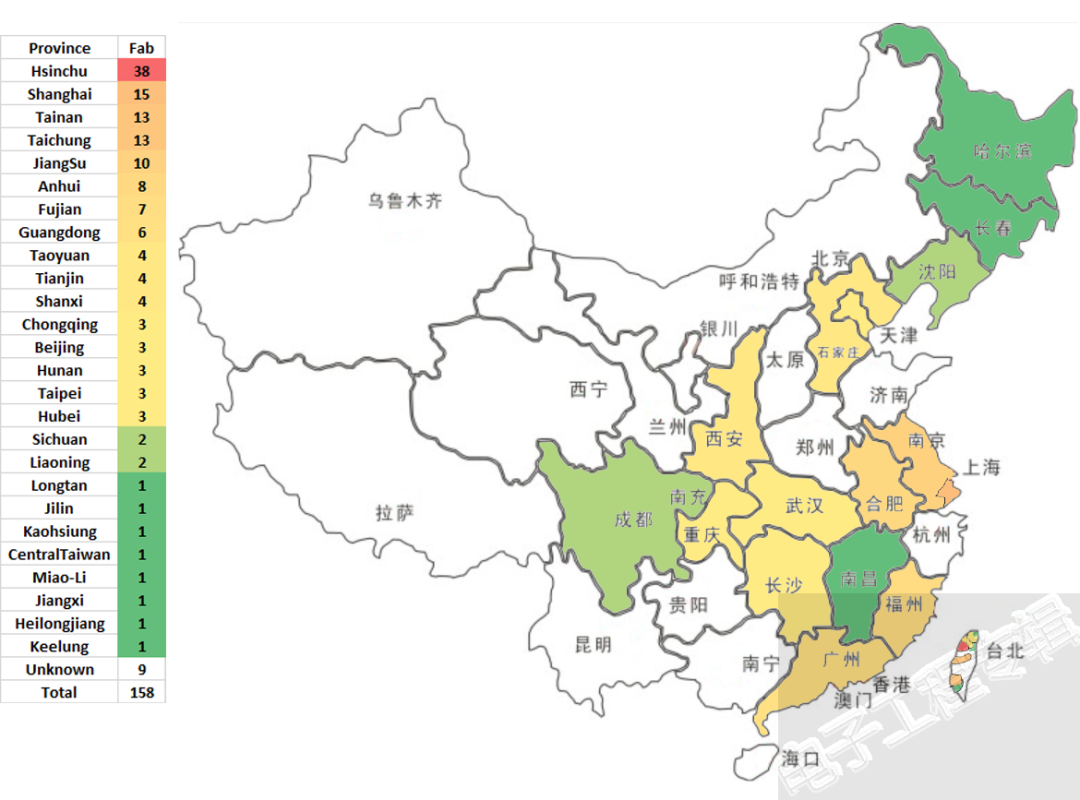

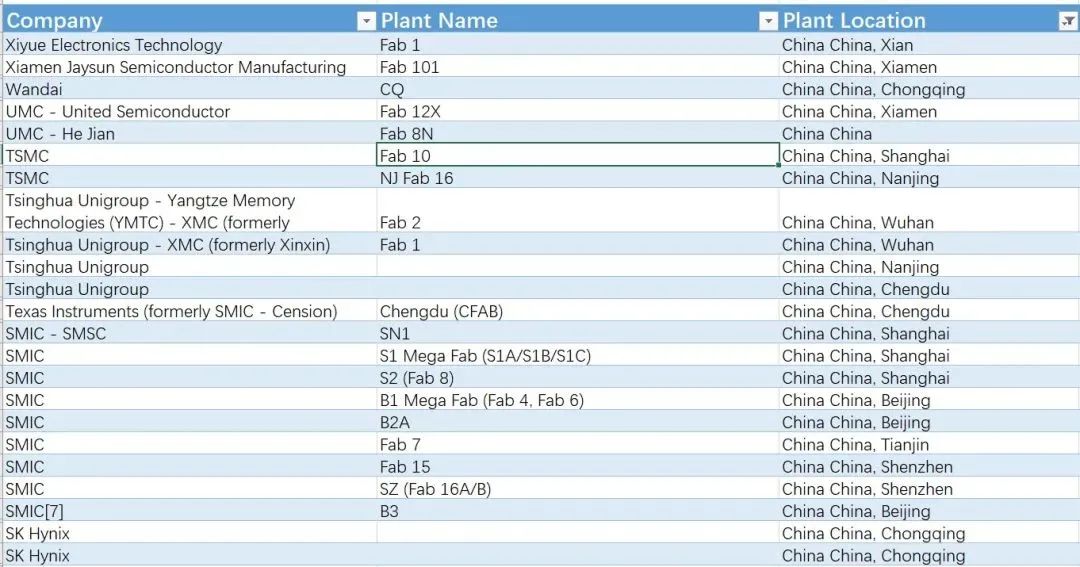

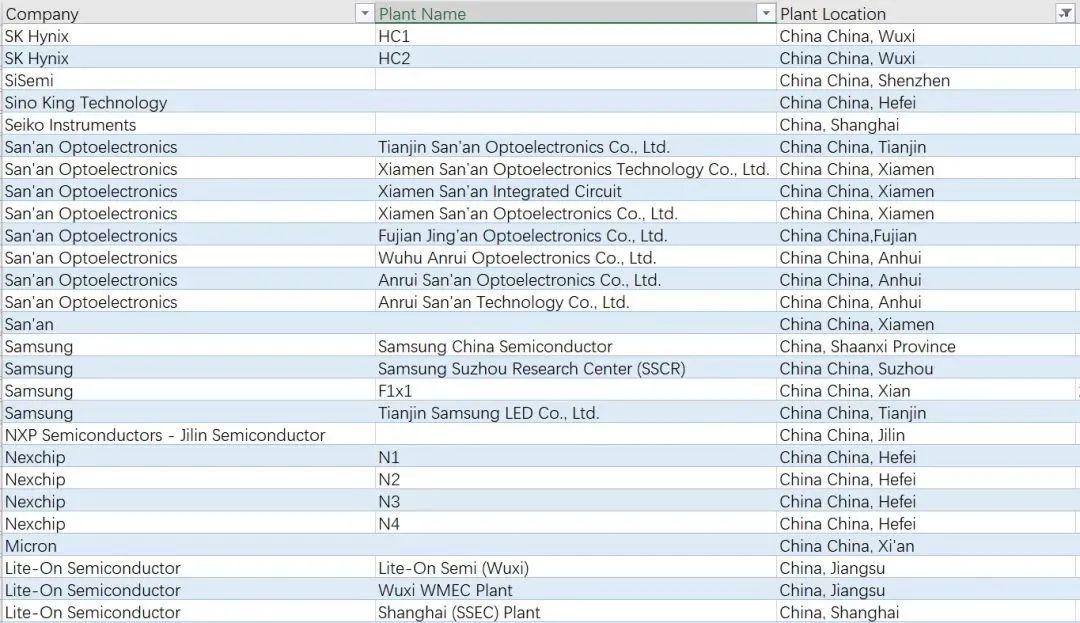

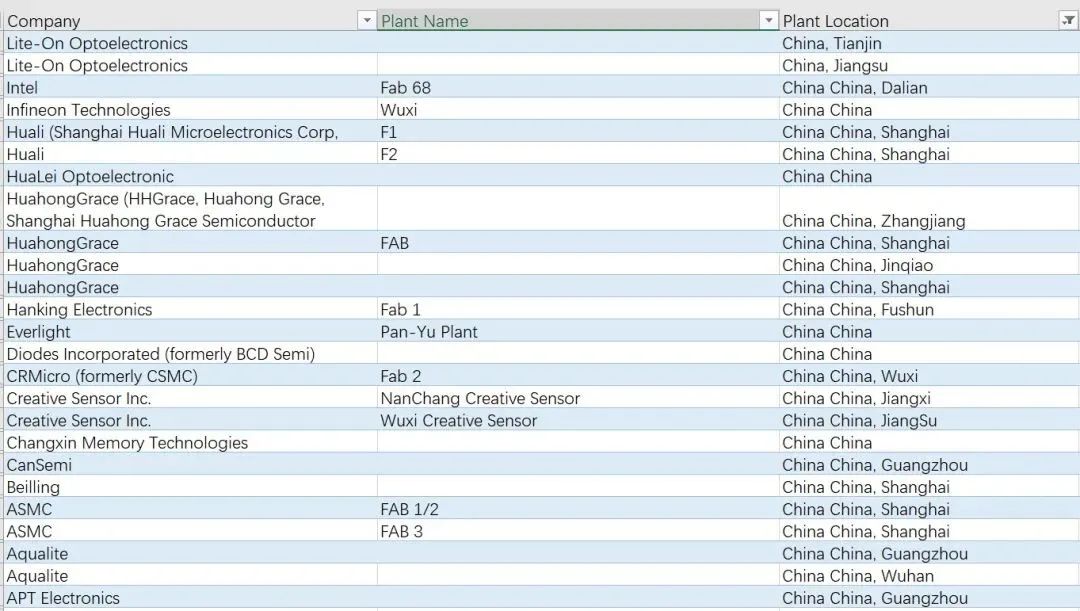

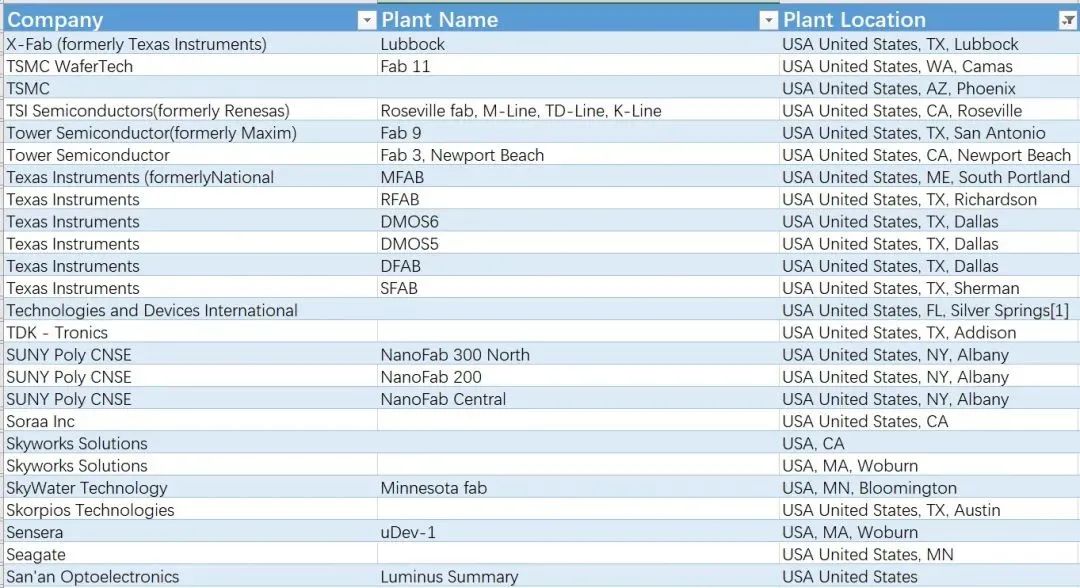

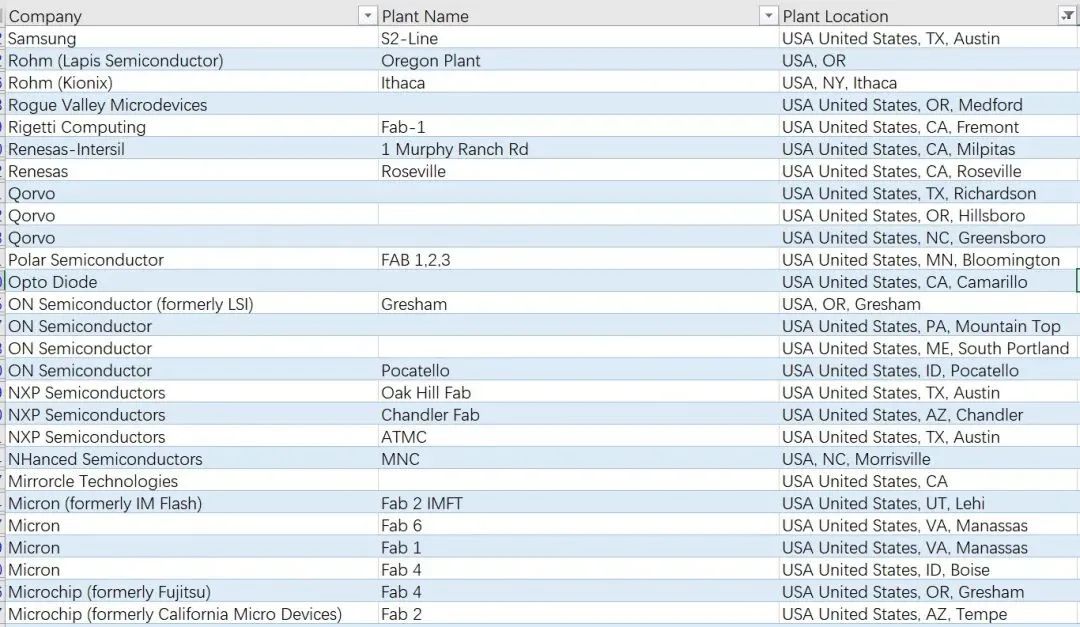

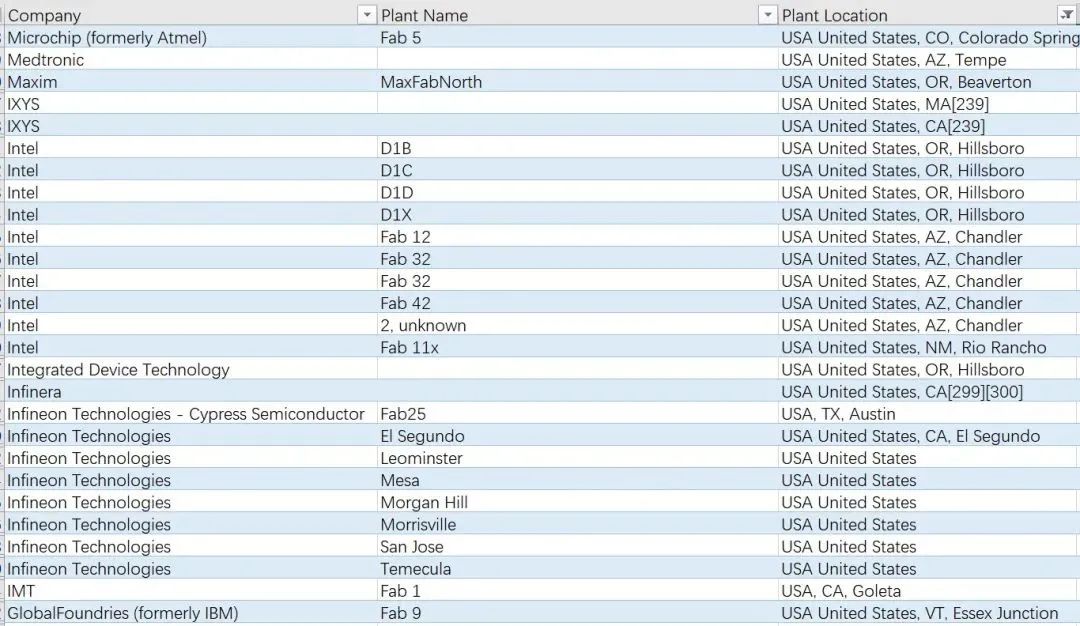

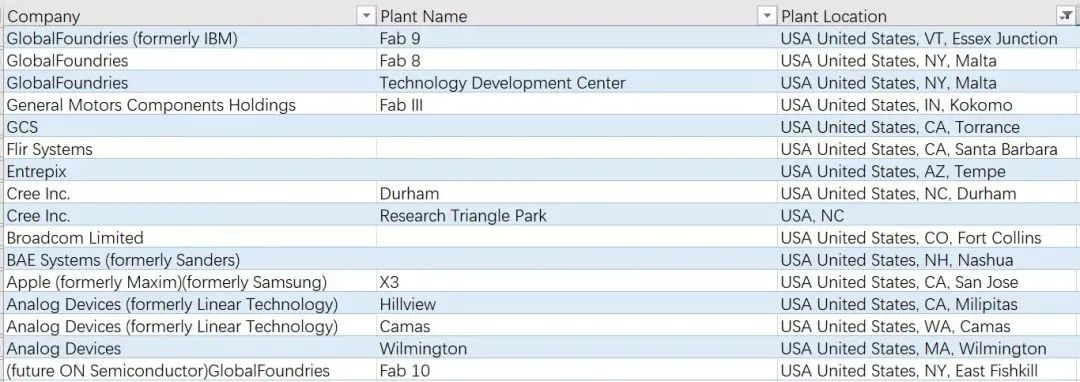

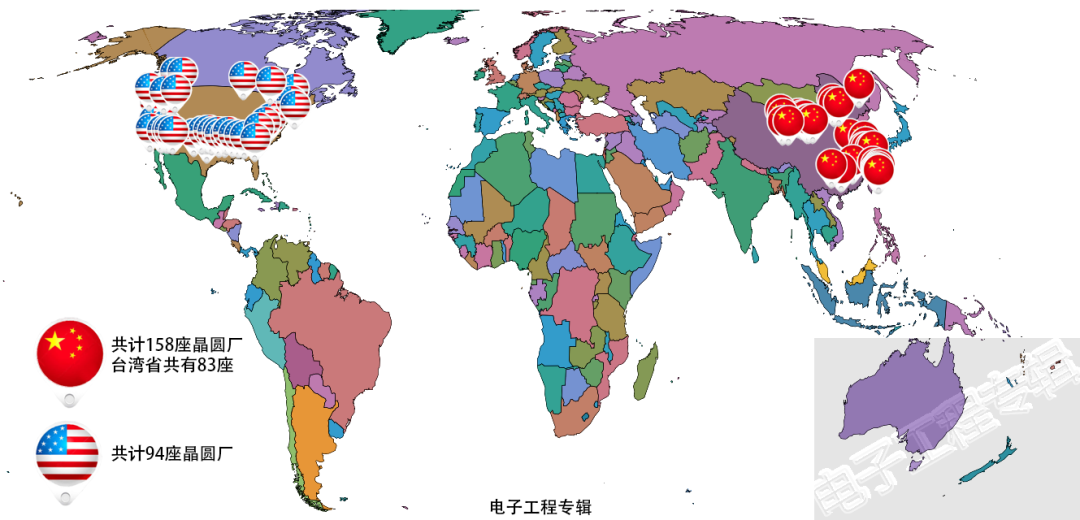

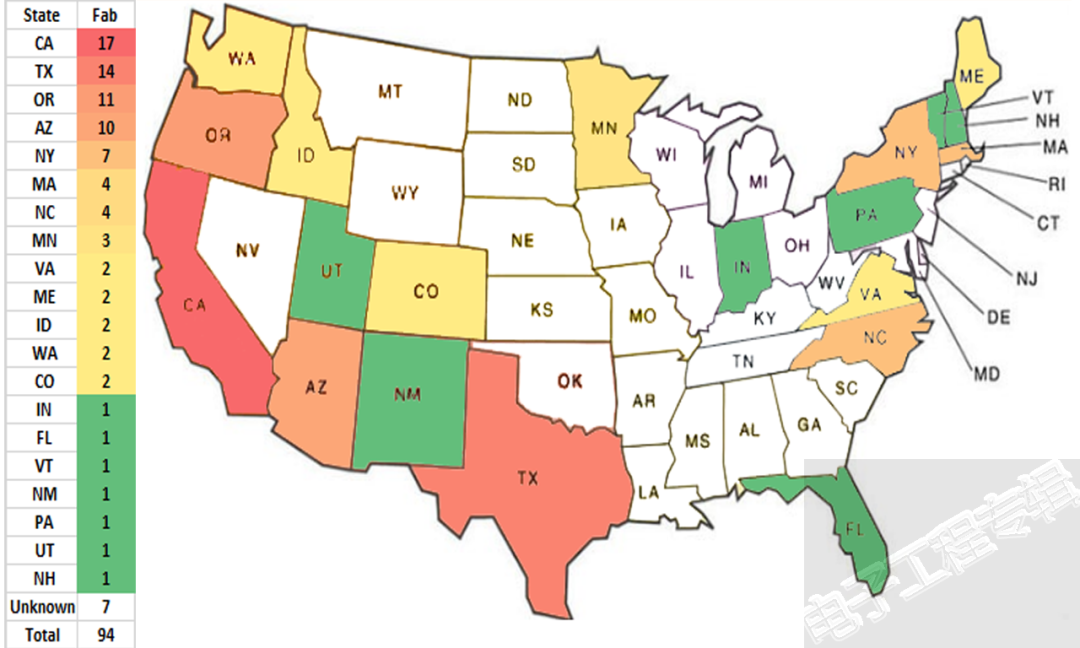

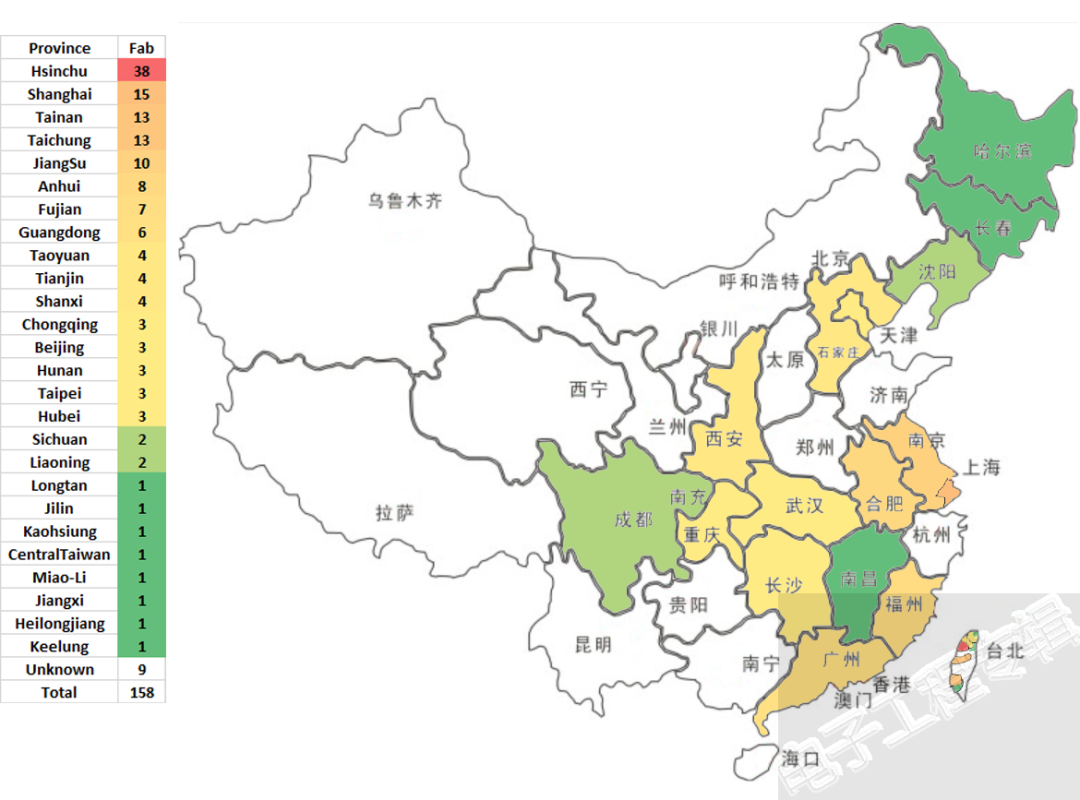

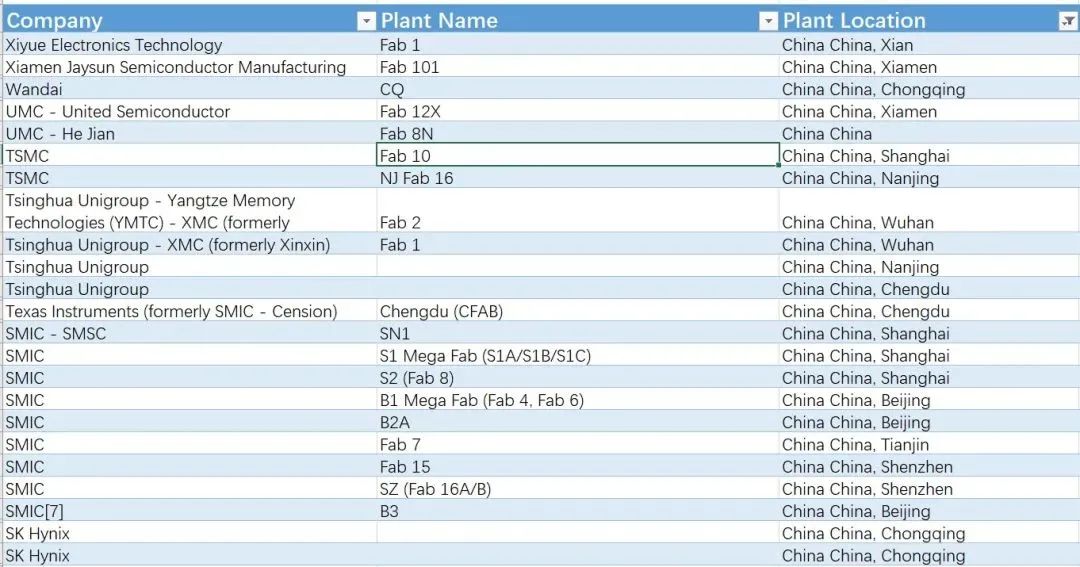

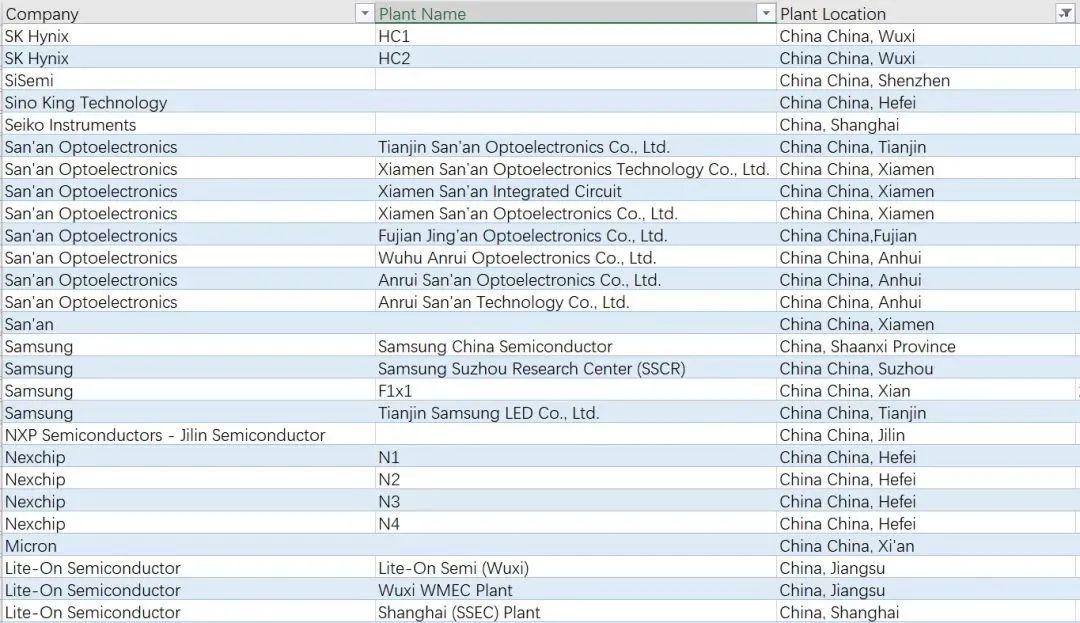

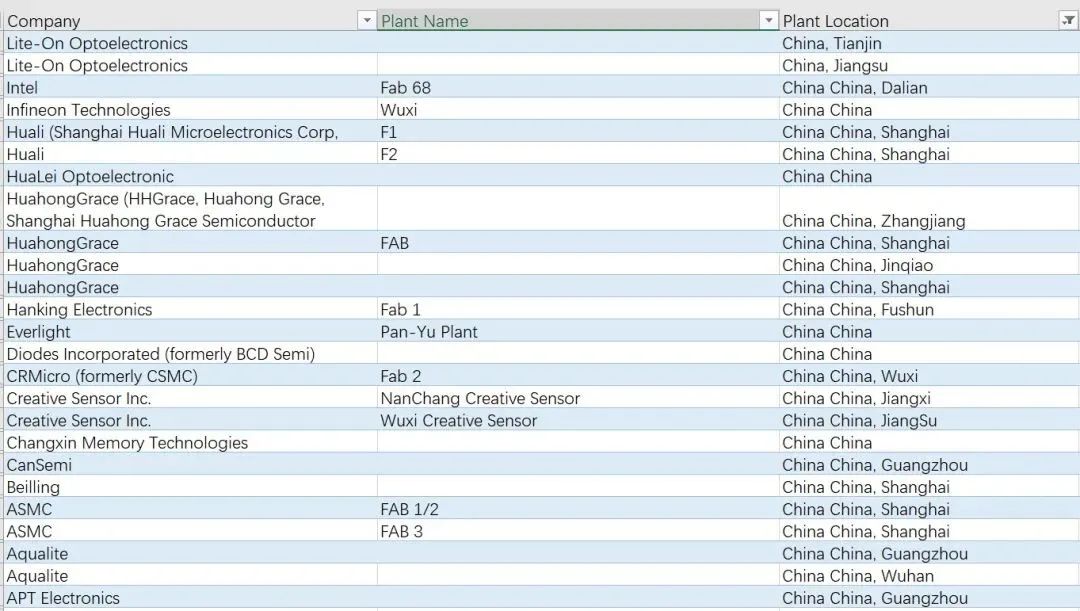

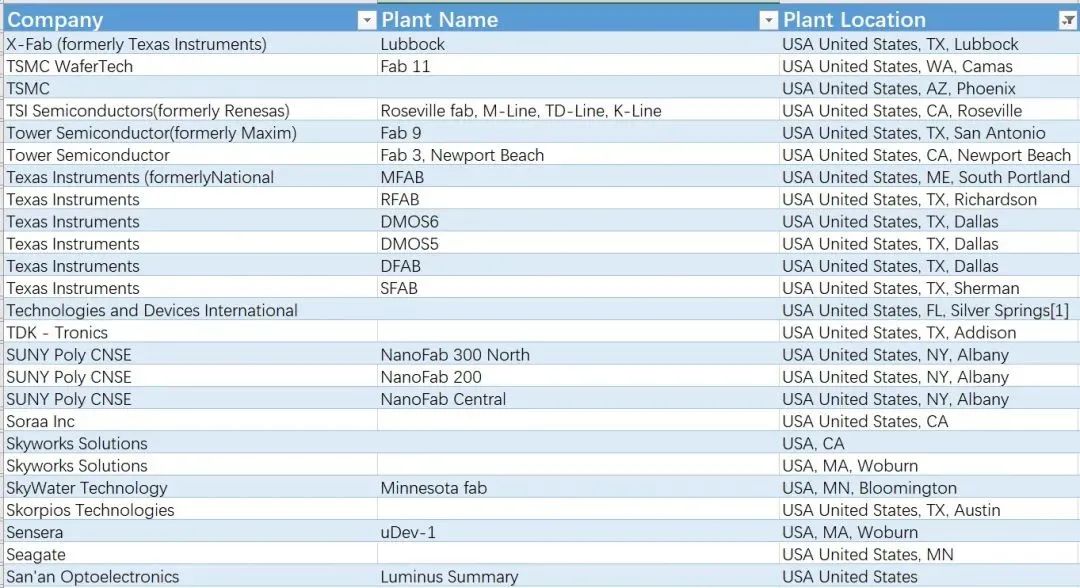

在半导体制造设备领域,美国占比41%,以LAM(泛林半导体)、AMAT(应用材料)和KLA(科天半导体)为代表。而中国仅占5%,以中微半导体和北方华创为代表。中国最大的晶圆代工厂商中芯国际在购买ASML EUV光刻机等方面一直受到美国政府阻挠,致使中国14nm以下先进工艺的研发和生产一直滞后。此外,半导体制造也依赖专门的材料来加工和处理晶圆。半导体制造过程涉及多达300种不同的材料,其中许多都需要先进的技术和设备来生产。例如,用于制作晶圆片的多晶硅锭的纯度必须达到太阳能面板的1,000倍。全球300毫米硅片主要由五家供应商提供,主要来自日本、韩国、德国和台湾。中国大陆只有上海新昇半导体一家可以提供。在全球半导体制造材料市场,美国占比11%,而中国占比13%。封装测试属于芯片制造的后道工序,主要是将晶圆厂完成的晶圆片切割成裸片,并进行封装和测试,最后输出芯片成品给芯片设计公司。封测厂商也需要投资大量的专用设备,一般占其营收的15%。虽然后道工厂的资本和研发投入不比前道晶圆厂大,但先进的封装工艺也需要先进的设备和工艺支持,比如可以集成多个裸片的系统级封装(SiP)工艺。封装和测试工厂主要集中在中国大陆和台湾,东南亚也有一些新的封测工厂设施。在这一领域,中国占比38%,而美国只有2%。据ASPENCORE分析师的粗略统计,美国本土的晶圆厂目前有94座,主要分布在德州奥斯汀和达拉斯、俄勒冈州、亚利桑那州、新墨西哥州、加州、马萨诸塞州和纽约州。拥有晶圆厂的美国公司包括英特尔、TI、ADI、安森美、格芯、美光、Microship、Qorvo和Skyworks等。此外,台积电、三星、NXP、英飞凌、瑞萨、罗姆和积塔半导体等国际厂商也在美国运营各自的晶圆厂。然而,美国的半导体领头羊英特尔和格芯在先进工艺的竞赛中已经明显落后台积电和三星。再加上最近几年中国半导体的崛起,让美国政府感受到了巨大压力。最近,美国国会通过520亿美元的半导体补贴提案,将在五年内大幅推动美国半导体的生产和研发。该提案包括390亿美元的半导体生产和研发资金,以及105亿美元的项目实施资金,主要用于国家半导体技术中心、国家先进封装制造项目和其他研发项目。美国政府的专项资金预计将撬动总计1500亿美元的政府、企业和风投资本进入美国半导体行业。最近,英特尔、台积电和三星都宣布在美国本土新建先进工艺晶圆厂的计划。根据芯思想研究院发布的数据显示,2020年中国大陆本土晶圆代工厂商总体营收为463亿元,较2019年增加66亿元。扣除绍兴中芯、粤芯半导体和宁波中芯的18亿元营收,原有7大代工厂商的营收增长了48亿元。

据ASPENCORE《电子工程专辑》分析师团队的粗略统计,目前位于中国大陆的晶圆厂共有75座,台湾共有83座晶圆厂。中国政府从上世纪80年代开始,推出了一系列支持半导体产业发展的政策,包括 908、909工程、国发18号文、国家重大01专项、02专项、《国家集成电路产业发展推进纲要》、十三五规划,以及成立国家集成电路一二期大基金等。十四五规划对半导体产业的支持主要体现在如下几个方面:先进制程。加快先进制程的发展速度,推进14nm、7nm甚至更先进制造工艺实现规模化量产。目前国内在先进制程上还处于追赶状态,强大的市场需求和资本推动会促进中国本土晶圆制造厂商的工艺稳步推进。中国本土晶圆厂商有中芯国际、华润微电子、华虹半导体等专业晶圆代工厂商,以及士兰微、武汉长存和合肥长鑫等IDM厂商。此外,国际厂商在中国本土也有不少晶圆厂,比如英特尔、英飞凌等。而近几年台积电(南京)、三星(西安)和SK 海力士(无锡)也纷纷兴建先进的晶圆厂,从而带动了国内相关技术人才、设备材料等配套的完善。高端IC设计和先进封装。十四五计划将会针对存储芯片、嵌入式 MPU、DSP、AP领域、模拟芯片和高端功率器件进行重点支持和引导,并致力于解决这几个关键领域卡脖子问题。另外,逻辑芯片的先进封装和功率器件的封装将是发力的重点。关键设备和材料。在半导体专用设备市场,国际巨头的市场占有率很高,特别是在光刻机、检测设备、离子注入设备等方面处于垄断地位,且其在大部分技术领域已采取了知识产权保护措施,因此半导体专用设备行业的技术壁垒非常高。目前国内收入体量最大的半导体设备公司北方华创占全球设备份额也不足 1%,国产化迫切;光刻胶 95%以上的市场也都掌握在海外厂商手中。十四五规划将会针对一些关键“卡脖子”设备和材料进行专项扶持,比如光刻机、大硅片、光刻胶等。第三代半导体。国内外SiC产业链主要包括上游的SiC晶片和外延→中间的功率器件制造(包含传统的 IC 设计→制造→封装三个环节)→下游工控、新能源车、光伏风电等应用。目前上游的晶片基本被CREE和II-VI等美国厂商垄断。国内方面,SiC晶片商山东天岳和天科合达已经能供应2英寸~6 英寸的单晶衬底;SiC外延片有厦门瀚天天成与东莞天域可生产2 英寸~6 英寸 SiC外延片。第三代半导体国内外差距相对较小,且国内产业链从上游到下游都已经涌现出很多优秀的公司,第三代半导体写入十四五规划,预期这一领域的国产厂商未来五年会是一个蓬勃发展的状态。

2. 射频滤波器用的压电材料的技术现状

射频滤波器是当前5G通讯建设所需的核心器件,而压电晶体则是制造射频滤波器的基础材料。本文就当前射频滤波器所用的压电材料的技术现状进行了描述,对当前国内外产业发展现状进行简要总结。

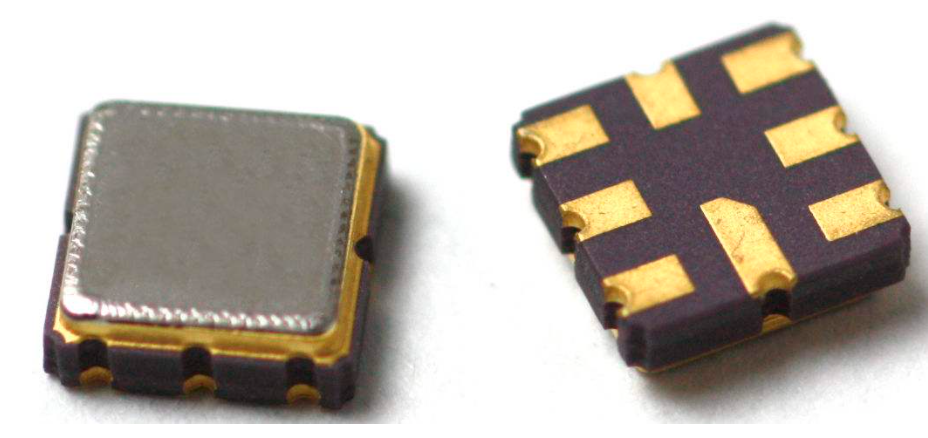

当前,第五代移动通信技术(5G)正在阔步前行,人类将开启万物广泛互联、人机深度交互的新时代。2020年3月,工信部发布的《工业和信息化部关于推动5G加快发展的通知》中强调,要“加快5G网络建设部署、加大基站站址资源支持、加强电力和频率保障”。 5G时代,智能终端需要接收(5G/4G/3G/2G)多个频段,同时还要对WIFI/GPS等信号进行处理,需要在收发链路中使用多个滤波器避免信号互相干扰。射频滤波器能够在通信系统中对通信链路中的信号频率进行选择和控制,将带外干扰和噪声滤除。 5G通讯对滤波器提出了高频带选择性、高品质因子(Q)、低插入损耗等要求,当前主流技术路线产品是声表面波(SAW)滤波器、温度补偿型声表面波滤波器(TC-SAW)和薄膜体声波滤波器(FBAR)。

SAW滤波器是利用压电材料表面的声波来滤除杂波的滤波器。该类产品插入损耗低、抑制性能优良、成本低,主要聚焦于10MHz-3GHz之间的频段应用,但易受温度变化的影响。为改善SAW的温度特性,在其表层增加温度补偿薄膜制成TC-SAW滤波器。该类产品比普通的SAW滤波器结构和工艺更复杂,其制造成本也相对较高。

FBAR是体声波(BAW)滤波器的薄膜化和微机电系统(MEMS)化技术分支,是利用在频率元件晶体腔体内部传播的声波来实现滤波的一类滤波器。 FBAR的工作频率可高达10GHz,能承受更大的功率,具有更高的可靠性和Q值,且对温度变化的敏感度低,适合高频率、大带宽要求的5G通信滤波。但其制造需要使用较高难度的薄膜沉积与微机械加工技术,价格也是SAW滤波器的数倍。 随着5G通讯的大力发展,以及物联网接入设备和其他近场连接方式的增加,射频滤波器市场的将获得空前巨大的发展空间。 当前智能手机仍是滤波器的消费蓝海(约占市场的80%),且由于消费者对高质量通信的依赖,5G手机的消费市场将拥有更广阔的消费前景。据统计,要实现2G+3G+4G+5G全球通,可能需要支持90多个频段,而一个频段通常需要两个滤波器,这也意味着一部5G手机可能需要上百个滤波器。 目前,一款4G手机需要用到的滤波器数量仅为30多个,5G时期全球射频滤波器市场空间将达到4G时期的2~3倍。 而价格方面,4G时代单部手机射频器件价值平均在7.5美金,5G通讯对射频器件的尺寸、频率、带宽提出了更高要求,FBAR的需求将大幅度增加,预计单台手机中滤波器的价值将达到8~12美元。据预测,全球射频滤波器市场规模将在2022年增至163亿美金,到2025年滤波器市场将增至200亿美元。 纵观移动通讯用射频滤波器产业链,上游的关键原材料主要包括两大类,一个是压电晶片(SAW常用的压电材料是钽酸锂、铌酸锂等,FBAR常用的压电材料是氮化铝等),另一类是陶瓷基板,上游材料产业链主要集中在日本。 中游为器件制造环节,主要集中在日本和美国。下游市场主要受智能手机、VR设备、车载终端等移动智能终端需求的推动,其中智能手机中射频滤波器用量最大,应用企业主要在中国。

钽酸锂(Lithium tantalate,简称LT)是一种三方晶系的化学晶体,化学式LiTaO3,作为一种非线性光学材料,其应用范围十分广泛。LT以其优良的非线性光学效应、压电效应和光折变效应被广泛用于高频宽带滤波器、二次谐波发生器、电光调Q元件、激光倍频器等,在军事、民用领域有着广泛的用途。

在射频滤波器领域,因其卓越的压电性质而被大量用作SAW滤波器的衬底材料,特别是在制作频率3GHz以下SAW器件衬底中具有绝对的优势,没有其他材料可替代其地位。 与钽酸锂类似,铌酸锂(Lithium niobate,简称LN)也是三方晶系的化学晶体,属钛铁矿型结构。经过畸化处理的铌酸锂晶体具有压电、铁电、光电、非线性光学、热电等多性能的材料,在军事、民用领域有着广泛的用途,可用于制造调Q开关、光电调制等;

掺加一定量的铁和其他金属杂质的LN晶体,可用作全息记录介质材料、二次谐波发生器、相位光栅调解器、大规模集成光学系统、高频宽道带滤波器等。LN也可作为压电衬底在制造SAW滤波器中广泛应用,其用量仅次于LT。 钽酸锂和铌酸锂晶体的制备通常都采用提拉法,直接从熔体中拉制出具有各种截面形状晶体,钽酸锂晶体通常使用碳酸锂和氧化钽混合制备而成,铌酸锂晶体通常使用碳酸锂、五氧化二铌为原料制备而成。 氮化铝(AlN)是一种六方纤锌矿结构的共价键化合物。通常状态下为灰色或灰白色,具有高热导率、高温绝缘性、介电性能好、高温下材料强度大以及热膨胀系数低等优点。AlN在射频滤波器中有两方面的应用。其中一种是作为压电薄膜用于制造薄膜体声波滤波器(FBAR)。

由于AlN沿c轴取向压电效应明显,在电极材料上制备c轴择优取向的AlN薄膜可获得高性能薄膜体声波器件。AlN薄膜通常采用金属化合物气相沉积、脉冲激光沉积、磁控溅射等方法制备。另一方面应用场景是作为一种高温耐热陶瓷用作射频滤波器的基板。 AlN热导率高,较氧化铝陶瓷高5倍以上,同时其膨胀系数低,与硅性能一致。使用氮化铝陶瓷为主要原材料制造而成的基板,具有高热导率、低膨胀系数、高强度、耐腐蚀等特性,是理想的散热基板和封装材料。 氮化铝粉体的制备方法很多,目前国内外研究的主要有以下几种方法:铝粉直接氮化法、Al2O3碳热还原法、自蔓延高温合成法、溶胶-凝胶法、等离子化学合成法、化学气相沉积法等。氮化铝粉体在制备过程中容易氧化和水解,从而影响制品的纯度和品质,因此采取适当措施来抑制和防止其氧化和水解,成为氮化铝粉体制备技术当中的重要环节和今后研究的重点。 其他还有多种压电材料也可用于射频滤波器的制造,包括石英、铌酸钾、四硼酸锂、锗酸镓锶和镓镧系列等,随着人们的不断探索,多种优异性能的压电晶体也不断被挖掘开发,但现阶段用于制造SAW滤波器的压电材料中用量最大的仍是钽酸锂和铌酸锂,而用于制造FBAR的压电材料中用量最大的则是氮化铝。其中石英是最早用于制造SAW滤波器的压电晶体,但由于其自身机电耦合系数的限制,难以应用于高频、宽带的射频滤波器,已逐步被淘汰。

LT、LN晶体较大的压电系数可以制作低插入损耗的SAW滤波器,但其光透过和高热释电等性能也给SAW器件的制作工艺带来很多不便。在SAW或BAW器件生产过程中,高热释电系数使得晶片表面很容易形成大量静电荷,这些电荷会在叉指电极间、晶片间自发释放。 当静电场足够高时,静电荷释放容易损伤晶片,烧毁叉指电极,特别是在制作高频和细指条产品时尤为明显。此外,在传统压电晶片上进行光刻工艺时,材料的透光性导致晶片背面形成漫散射,从而降低了光刻电路的衬度,导致失真的线宽。 针对SAW器件制作中存在的这些问题,近年来国际上兴起对LN、LT晶片进行化学还原的工艺。经处理过的LN和LT晶片,基本上都呈黑色,因此也称为黑片。虽然LT黑片有效地减少了晶片的热释电效应,但过黑的LT晶片会对SAW滤波器的插入损耗造成影响,还易导致晶片的加工性差。 晶片电阻率在1010Ω·cm量级范围内,可同时兼顾晶片可加工性和防静电损伤的特点。 相较于氧化铝陶瓷基板,受制于生产工艺要求高、价格偏高等因素的影响,现阶段氮化铝陶瓷基板应用范围相对较窄,主要应用于高端电子领域。 但随着电子信息产业技术不断升级,PCB基板小型化、功能集成化成为趋势,市场对基板的散热性与耐高温性要求不断提升,氮化铝陶瓷基板的发展将迎来机遇,将在通信、消费电子、LED、轨道交通、新能源等各个领域得到应用。 现阶段,国际上生产LT和LN晶体的主要国家在日本,日本的许多大型企业如住友化学株式会社、日本信越化学工业株式会社等都大规模生产LT、LN晶体,而AlN的主要生产厂商也是集中在日本,如京瓷和TDK等。 目前,日本在射频滤波器用压电材料的制备和生产方面处于领先,无论是技术工艺水平还是产品质量和产量都占据龙头地位。与压电晶体类似,日本企业在国际氮化铝陶瓷基板市场中同样处于垄断地位,此外中国台湾地区也有部分产能。 随着中国电子信息产业快速发展,技术水平不断提高,国内市场对射频滤波器的需求快速上升,在市场的拉动下,进入行业布局的企业开始增多。 射频滤波器产业链结构整体非常复杂,所涉及的材料、曝光、光刻、工艺参数等细微变化都会极大影响产品性能。为了最大化的保证最优设计结果,国外龙头企业多采用IDM(集成器件制造)模式,企业具备器件设计、材料制备、晶圆及基板制造、封装和可靠性测试等各环节的能力。 此外,国际大厂对滤波器的制造工艺和知识产权的掌控也处于领先地位,以LT和LN晶体的发明专利为例,当前全球范围内专利总数排名前15的企业中,有9家日本的公司,而中国企业只有1家。因此国内企业应加大创新研发投入,合理布局专利,建立完整系统的知识产权战略体系。 现阶段我国射频滤波器生产工艺基础薄弱。国内制造厂家并不完全具备宽槽牺牲层材料平坦化、超薄片减薄抛光、Mo薄膜小角度干法刻蚀、高精度/高取向度和高均匀性压电薄膜制备等多种核心制造技术,难以进行大规模的生产加工,或者产品批次一致性差,需进行大量的研发投入和技术摸索。 经不完全统计,我国2019年钽酸锂单晶的产量约为23万吨。目前国内能够生产供射频滤波器用的压电材料的厂商主要有中国电科26所、浙江天通、上海召业、德清华莹、三安光电......等等。

据了解,中国电科26所生产的钽酸锂、铌酸锂晶体,虽然其晶体的黑化还原等高端技术仍不如日本企业,在部分特殊应用环境领域的应用仍需进口,但在移动通讯领域,其产能基本可满足企业自身射频滤波器产品的制造需求。这说明随着我国产业的升级改造,射频滤波器用压电材料的产能也得到了逐步的提升。

包括射频滤波器在内的半导体产业正在度过一个历史性的艰难阶段。本次新型冠状病毒肺炎疫情也导致了SAW滤波器的涨价和供不应求,在国产化替代需求和国家政策的推动下,国内射频滤波器企业也吹响了自主可控的旋律,正在围绕关键材料压电晶片的黑化还原剂设计、有限元分析及高Q值结构、复合薄膜结构层应力补偿等核心技术进行攻关突破,以期尽快实现弯道超车。