芯通质量期刊第7期--《MSA测量系统分析》

芯通质量期刊第7期

《MSA测量系统分析》

01

什么是MSA

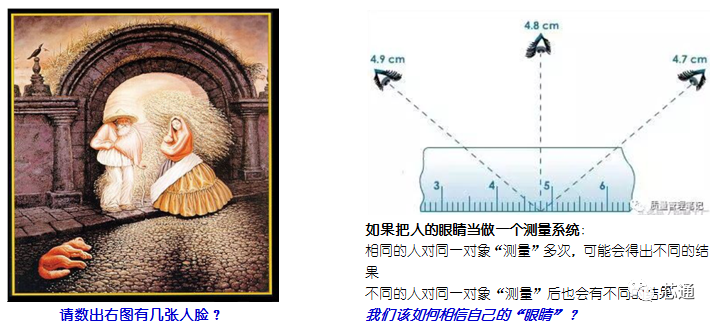

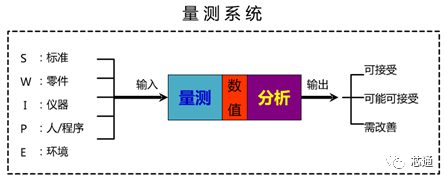

测量系统分析英文Measurement System Analysis,缩写即MSA,简单地说测量系统分析就是对测量系统所做的分析,测量系统包括测量人员、测量工具、测量环境、被测对象等所有与测量有关的要素,采用数理统计和图表的方法对测量系统的分辨率和误差进行分析,评估上述要素对测量结果的影响,以确定测量系统误差的主要成分,并可能减小误差。

MSA的目的是为了确定测量系统的数据是否可信/可靠,需要达到以下目的:

• 确定并解决测量系统误差问题

• 比较不同的测量方法之间的一致性

• 对可能存在问题的测量方法进行评估

• 评估测量仪器、设备是否可行

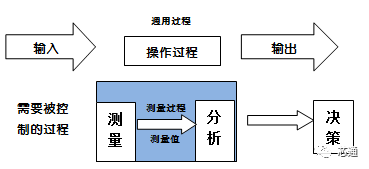

质量管理体系七大原则之一循证决策要求企业用真实的数据来进行决策和经营,为知道生产出的制品或成品是否符合要求,我们需要对产品进行测量、检验或试验;为确保制造出来的产品符合要求,我们需要对制程的参数进行监视和测量。在统计过程应用中我们需要通过测量来收集数据,这些都要使用到测量系统,测量系统提供的数据为过程决策提供依据,因此数据的质量关系到决策的正确与否,做测量系统分析就是为了确保数据的质量。

02

测量系统基础知识

一、与测量系统分析(MSA)有关的术语和定义:

1、量具:任何用来获得测量结果的装置,经常用来特指用在工厂现场的装置,包括通过/不通过装置(如:塞规、通止规等)。

2、测量系统:对测量单元进行量化或对被测的特性进行评估,其所使用的仪器或量具、标准、操作、方法、夹具、软件、人员、环境和假设的集合。

3、标准:用于比较的可接受的基准/用于接受的准则/已知数值,在表明的不确定度界限内,作为真值被接受/基准值。

4、变差:表示在相同的条件下进行多次重复测量结果之间的符合程度,用标准差σ或过程变差PV表示。变差也称精密度,用以反映测量过程的随机误差大小。测量系统受随机和系统变差影响,这些变差由普通原因和特殊原因造成。

5、基准值:人为规定的可接受值,需要一个可操作的定义,作为真值的替代。

6、真值:物品的实际值,未知的或不可知的。测量结果(Y)=真值(X)+误差(ε)

7、分辨率:指示装置可以有效辨别所指示的紧密相邻量值能力的定量表示。

8、测量过程:赋值的过程,为了有效地管理任何过程的变差,需要了解:

l 、过程应该做什么

II、什么导致错误

II、过程在做什么

以此规范和工程应要求过程应该做什么

二、MSA分析时机:

1、新的测量系统投入小批量及批量生产

2、新产品在研发样品或研发小批量阶段需要做与客户测量系统的对比分析

3、测量系统发生变化时

4、测试仪器损坏外出返修后

5、因测量仪器失准或偏离导致产品特性失真时

三、MSA的应用:

1、建立新量具的适用性和可接受性标准

2、把一个量具和另一个量具做比较

3、评估可疑的量具

4、量具维修前后的性能比较

5、计算测量系统变差

6、确定制造过程可接受性

03

测量系统的统计特性

一个理想的测量系统每次使用时都能获得“正确”的测量值,每个测量值都会遵循某个标准,能产生这样的测量结果的测量系统具有以下统计特性:

• “零”变差

• “零”偏倚

• 对被测量产品错误分类为“零”概率

测量系统的统计特性主要指:偏倚、重复性、再现性、线性和稳定性。

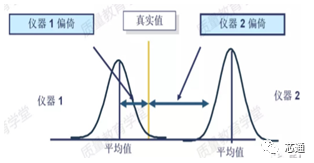

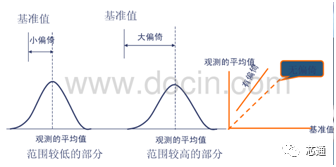

1、偏倚(Bias):对同样产品的同样特性,测量结果的观测平均值与基准值的差异,常被称为“准确度”。基准值的取得可通过采用更高等级的测量设备进行多次测量,取其平均值。

被测量产品的特性值、过程参数等的变化会影响偏倚,这个变差应特别关注,测量系统对它们越敏感越好。

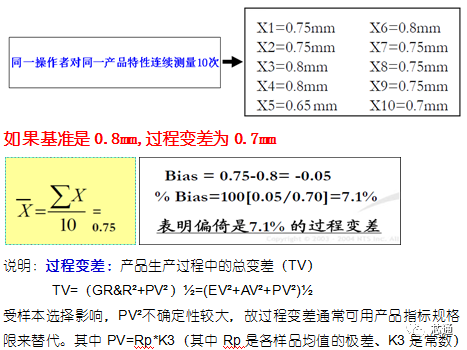

偏倚计算举例:

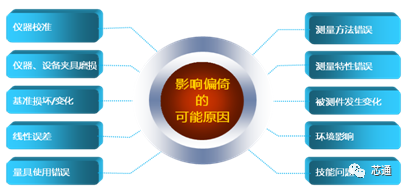

偏倚是测量系统的系统误差的测量,它由各种已知的或未知的变差源的综合影响的总误差组成,引起总误差的原因是在重复采用同样的测量过程进行测量时,总是趋向于使所有的测量结果发生持续及可预测的偏倚。

偏倚的分析:(测量平均值-基准值)/过程变差*100%

判断准确度的简单标准为:

• 小于或等于过程变差的1%,可认为是精确的

• 大于过程变差或容差的10%,则需要研究和调整测量系统,或者临时用补偿来修正以后的测量值。

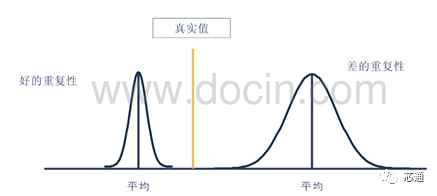

2、重复性(Repeatability):指由同一个操作人员用同一个测量仪器经多次测量同一个零件的同一特性时获得的测量值变差(“四同”)。

它是设备本身固有的变差或性能,重复性一般指仪器的变差(EV)。从规定的测量条件下连续试验得到的普通原因(即随机误差)变差。当测量环境是固定的,并且被规定了—即固定的零件、仪器、标准、方法、操作者、环境和假设,对于重复性最好的是系统内部变差。

量具在完全相同的条件下,重复工作,每次数据都不一样,构成重复性误差。量具制造得越精密这个误差就越小,但永远不可能是零。如果有特殊原因(量具失常)发生,误差立即变大,因此要进行控制。只允许有普通原因存在,发现特殊原因,应采取措施予以排除。

重复性不好的原因可能有:

• 零件(样品):形状、位置、表面加工、锥度、样品一致性

• 仪器:修理、磨损、设备及夹紧装置故障,质量差或维护不当

• 基准:质量、级别、磨损

• 方法:在设置、技术、零位调整、夹持、夹紧、点密度的变差

• 评价人:技术、职位、缺乏经验、操作技能或培训、感觉、疲劳

• 环境:温湿度、振动、亮度、清洁度的起伏变化

• 错误的假设,在应用常量上出错

• 仪器设计或方法缺乏稳健性,一致性不好

• 使用错误的量具

• 量具或零件变形,硬度不足

• 应用—零件尺寸、位置、操作者技能、疲劳、观察错误(易读性、视差)

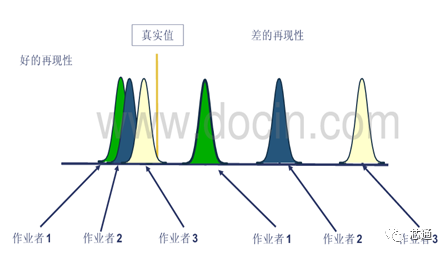

3、再现性(Repeatability):由不同操作人员采用同一的仪器,测量同一零件的同一特性时测量平均值的变差(“三同一异”)。

传统上把再现性看作“评价人之间”的差异,及评价人变差(AV),对于手动仪器确实受操作者影响,然而在自动测试系统中操作者就不是主要变差源。

因此,再现性被看作是系统之间或测量条件之间的平均变差。

再现性错误的潜在原因包括:

• 零件(抽样样本)之间:使用相同的仪器、操作者和方法测量A、B、C零件类型时的平均差异

• 仪器之间:同样零件、操作者和环境下使用A、B、C仪器测量的评价差异。注意:在这种情况下,还混有方法和/或操作者的误差

• 标准之间:测量过程中,不同的设定标准的平均影响

• 方法之间:由于改变测量点密度,手动或自动系统、归零、固定或夹紧方法等所造成的平均值差异

• 操作员之间:操作员A、B、C由于培训、技巧、技能和经验所造成的平均值差异

• 环境之间:在第1、2、3等时段所进行的测量,由环境周期所造成的平均值差异

• 研究中的假设有误

• 缺乏稳健的仪器设计或方法

• 操作者训练的有效性

• 应用—零件数量、位置、观察误差(易读性、视差)

◆ GRR:量具重复性和再现性,即量具R&R

GRR是结合了重复性和再现性变差的估计值,换句话说,GRR等于系统内部变差和系统之间变差的方差和,即:

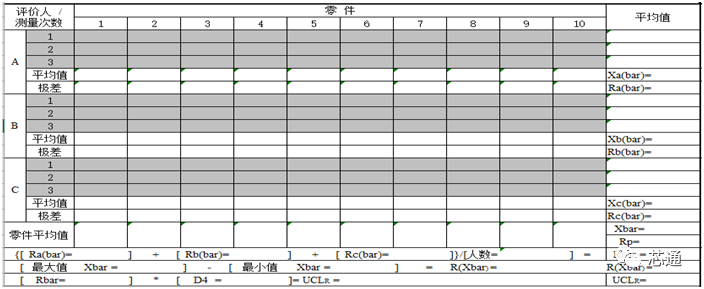

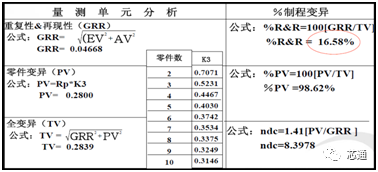

GRR分析(均值极差法):

1、人员和样品选择:选择3个测量人和10个测量样品。

注意:测量人员应该有代表性,如从事此测试工作的生产或QA人员;10个样品,在过程中随机选取,可代表整个过程的变差,否则严重影响研究结果。

2、量具选择:量具先进行校准,且偏倚、线性、稳定性经过评价可接受;

3、测量:让三个测量人对10个样品的某特性进行测量,每个样品每人测试3次,将数据填入GRR数据收集表中。试验时遵循以下原则:

• 盲测原则1:10个样品随机编号,一个人测完后,另外一个人重新随机测试;

• 盲测原则2:三个人之间互相不知道测试结果。

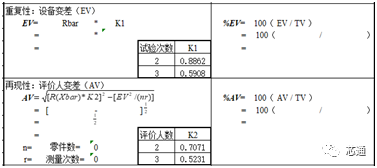

◆ 重复性(EV)、再现性(AV)和GRR计算

按照如下表格设置的公式自动计算

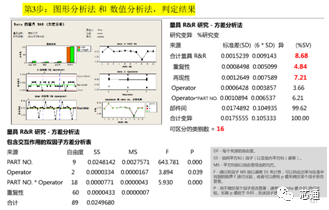

GRR分析判断原则

1)%R&R<10% 表示该量具系统可接受

2)10%≤%R&R≤30% 表示该量具系统可接受或不接受,在权衡应用的重要性、测量仪器成本、维修的费用等基础上,可以考虑接受;

3)%R&R>30% 表示该量具系统不能接受,须予以改进。

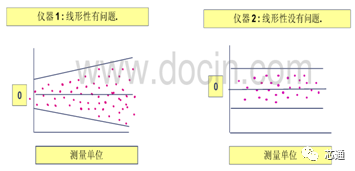

4、线性(Linearity):在仪器正常工作量程内的偏倚变化量。多个独立的偏倚误差在量具工作量程内的关系是测量系统的系统误差构成。

在全部测量范围内,测量值和基准值的差异保持稳定,说明其线性好。

通常挑选5-10个特性值分布在特性范围之内的零件或产品,对每个零件测量5次以上,所得测量值,运用Minitab系统进行分析(也可自行作图分析)。

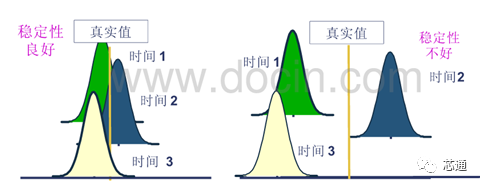

5、稳定性(Stability):是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差,即随时间变化的偏移值。

根据时间的推移测量结果互不相同时,说明该测量系统缺乏稳定性。

稳定性分析:

1)获取一样本并确定其相对于可追溯标准的基准值

2)定期(天、周)测量样本3-5次,样本容量和频率应该基于对测量系统的了解

3)将数据按时间顺序画在Xbar-R或Xbar-S控制图上,做结果分析

4)建立控制限并用标准化控制图分析评价失控或不稳定状态

04

测量系统变异的影响

如果测量的方式不对,那么好的结果可能被测为坏的结果,坏的结果也可能被测为好的结果,此时便不能得到真正的产品或过程特性。

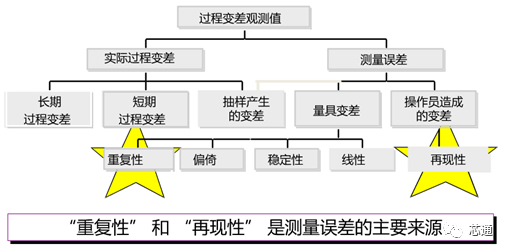

■ 观测的过程变差=实际过程变差+测量系统变差

测量过程变差包括:

位置偏差:偏倚、稳定性、线性(属于系统误差)

宽度偏差:重复性、再现性、GRR(属于随机误差)

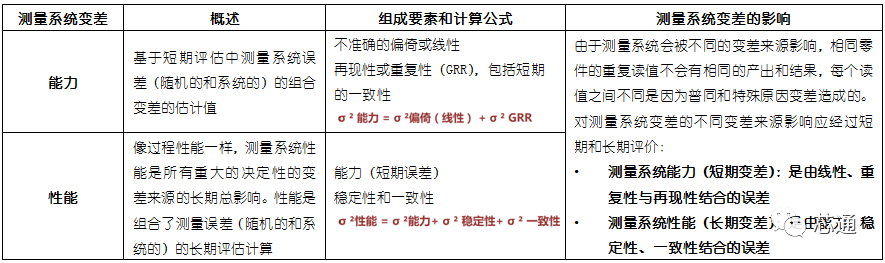

测量系统变差指:

• 能力

• 性能

◆ 变差对决策的影响

测量一个零件后需确认以下活动:

1)确定零件是否可接受(在公差内)或不可接受(在公差外);

2)对零件进行规定的分类。

在产品控制原理下:对测量零件进行的分类活动,关注点:零件是否在指定范围内?

在过程控制原理下:焦点是零件变差是由过程中的普通原因还是特殊原因造成的。关注点:过程变差是否稳定并可接受?

◆ 对产品决策的影响

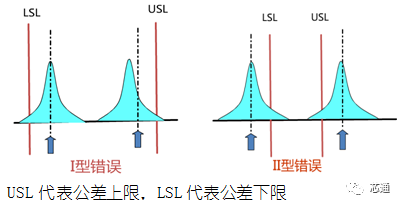

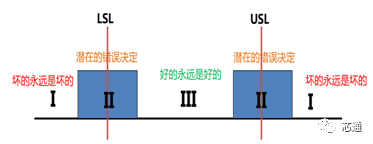

□“I”型错误

生产者风险误发警报

好零件有时会被判为“坏”的

□“II”型错误

消费者风险或漏发警报

坏零件有时会被判为“好“的

错误决定的潜在因素:测量系统误差与公差交叉时

产品状况判定:目标是最大限度地做出正确决策,有两种选择:

1)改进生产工艺:减少过程变差,没有产品产生在II区域

2)改进测试系统:减少测量系统误差,从而减小II区域的面积

◆ 对过程决策的影响

对应过程控制,以下需求要被建立:

统计的控制、对准目标、具有可接受的变差

对过程决策的影响如下:

1)普通原因报告为特殊原因

2)特殊原因报告为普通原因

测量系统变异性可能影响过程的稳定性、目标以及变差的决定,即观测的过程能力=实际过程能力+测量过程变差。

◆ 新过程的接受

当一个新过程中购买了如机械、制造、冲压、材料处理、热处理或装配,通常会有作为采购验收活动的一系列步骤需要完成。一般会在供方的现场进行设备研究,然后在客户现场进行研究。若进行研究的测量系统不一致,可能会导致供方观测的能力与客户观测的能力有所差异;最坏的情况是如果生产用量具不具备资格却被使用,如果不知道是仪器问题,而在寻找制程问题,就会白费力气。

05

测量系统分析的方法

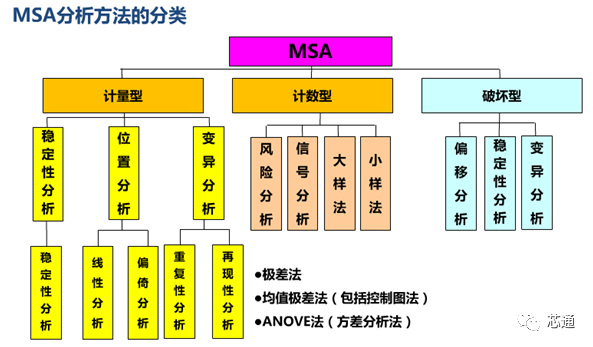

稳定性分析可采用均值极差法,偏倚分析可采用控制图法等。下面简单说明下GRR分析常用方法:极差法、均值极差法(前面已讲)、ANOVE(方差分析法)。

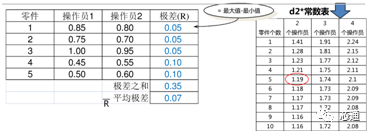

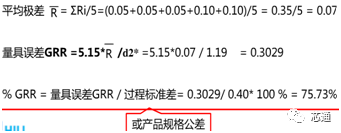

◆ 极差法(快速GRR,短期模式)

极差法是一种经修正的计量型量具的研究方法,能对测量变差提供一个快速的近似值;这种方法只能了解到测量系统变差的整体情况,不能将变差分解成重复性和再现性。通常用来快速检查以验证GRR是否有变化。

使用这个方法能够潜在的检测出测量系统为不可接受的概率如下:

• 对于抽样次数是5的情况下,概率为80%

• 对于抽样次数是10的情况下,概率为90%

用极差法进行研究时通常选用2个评价人和5个零件。在这种研究中,两个评价人测量每个零件1次,评价人A测量的每个零件的极差法与评价人B测量的每个零件的极差是截然不同的,计算极差之和以及极差的平均值。

举例如下:

◆ ANOVA(方差分析法)

ANOVA是一种标准的统计技术,可用它来分析测量误差和研究测量系统中的其它变差来源。在变差的分析中,变差可以分解为四类:

Ø 零件

Ø 评价人

Ø 零件与评价人之间的交互作用

Ø 由于量具造成的重复误差

方差分析的数据收集和主要计算公式和均值极差法相同(均值极差法详见文章前部分)。

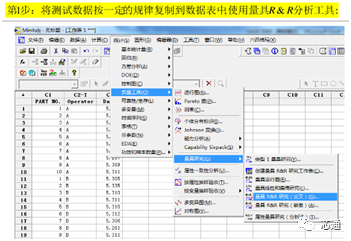

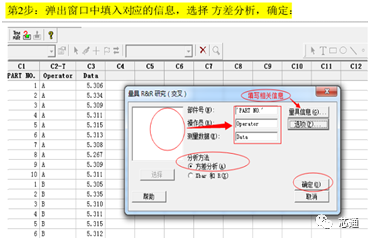

这些数值可以人工计算,但现在多借助Minitab软件来进行方差分析。(如下图所示)