热成型钢镀层界面碳元素的能谱EDS定量表征

钢中碳的微区定量表征通常可通过波谱仪(WDS)或电子探针(EPMA)实现。然而,由于碳污染的存在,即使在低电压下,利用WDS/EPMA难以实现亚微米尺度碳的定量分析。本文利用牛津仪器大面积能谱仪Ultim Max 170在5kV低电压下成功定量表征了碳在热成型钢/铝硅镀层界面处的富集,这有助于了解热成型钢/铝硅镀层界面碳富集的起源及铁素体转变过程中碳元素的分配。本文实验及结果部分摘自Materialia 20 (2021) 101268, 本文作者为该文章第二作者。

背景

(1) 微束分析中的碳污染

a. 碳污染形成的原因

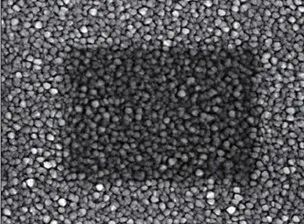

在进行微束分析,如SEM、TEM、EPMA形貌观察及成分分析时,样品表面会出现黑色衬度区域,如图1。该黑色区域为碳污染。碳污染是电子束与吸附在样品表面的碳氢化合物发生反应产生聚合而形成。这些碳氢化合物分子主要来源于样品室残余及样品制备过程的引入[1]。碳污染的存在是SEM-EDS,EPMA难以对碳进行定量的重要原因。

图1 某样品表面SEM下长时间电子束辐照产生的碳污染(黑色区域)

b. 减小碳污染的方式

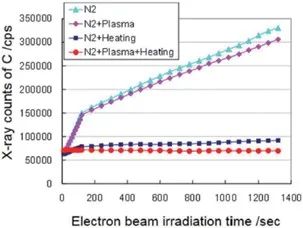

基于碳污染形成的原因,最常见的减小碳污染的方式为提高样品室真空及减小分析时碳氢化合物排放,如减少导电胶带的使用、避免电子束直接打到镶嵌料上等。此外液氮冷肼及等离子清洗可以减少碳污染。图2为Takako Yamashita等[2],使用场发射EPMA,在7kV电压,50nA束流及50μm束斑条件下,纯Fe样品上,不同防污染条件、不同电子束辐照时间碳的计数。防污染条件包括液氮冷阱(N2),冷肼和等离子清洗联用(N2+Plasma),冷肼和样品台100℃加热联用(N2+Heating)及三者联用。结果显示,样品实时加热可明显降低碳污染。但即使这样,碳污染也无法避免(纯Fe上均有碳的计数)

图2 不同防污染条件,液氮冷肼(N2),冷肼和等离子清洗联用(N2+Plasma),冷肼和样品台100℃加热联用(N2+Heating)及三者联用(N2+Plasma+Heating)。不同时间下污染程度(碳的信号强度)的比较[2]

c. 碳污染的范围

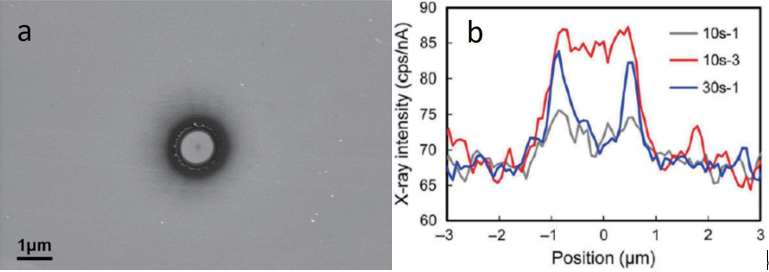

Yuji Tanaka[3]等人利用场发射电子探针,在7kV电压,50nA探针电流,80nm束斑直径条件下于纯Fe样品表面采集10秒(使用液氮冷肼减小污染),而后在SEM中1kV,4mm WD,使用in-Lens探测器拍摄碳污染斑形貌,如图3(a)。样品表面呈现环状污染斑,且中心衬度与基体相似,整个污染区域约3微米。分别进行了三种不同条件的污染:10秒1次(10s-1),10秒3次(10s-3),及30秒1次(30s-1),随后分别使用电子探针线扫描模式对该区域进行分析,如图3(b)。结果污染环区域碳含量高于心部,这与形貌观察的结论相似。

图3 (a) FE-EPMA,7kV电压及50nA探针电流,80nm束斑直径条件下于纯Fe样品表面采集10秒而后于SEM 1kV,4mmWD inLens拍摄形貌;(b) 利用FE-EPMA模式对污染斑区域进行线扫描分析,驻留时间200ms,步长78nm。分别在10s-1次,10s-3次,30s-1次条件下生成3个污染斑[2]

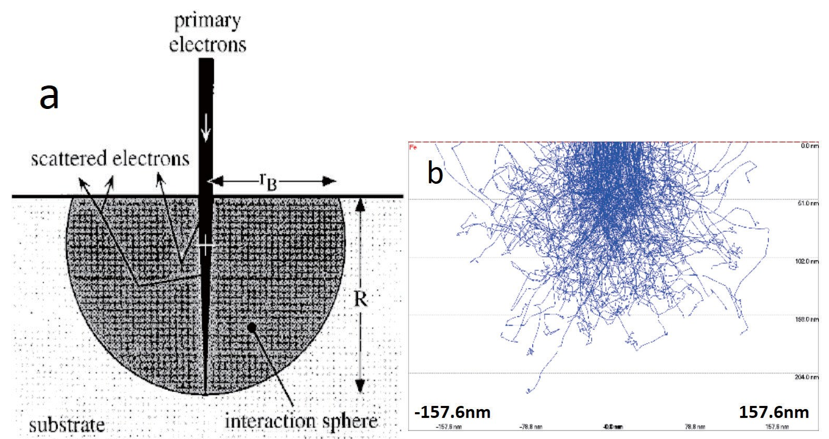

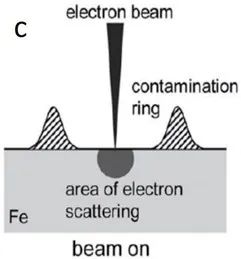

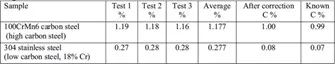

M. Amman[1]等人研究表明,入射电子及电子束与样品交互作用产生的散射电子均可与样品表面的碳氢化合物发生聚合,模型如图4(a)。但使用蒙特卡洛模型模拟软件(Casino)模拟7kV,80nm电子束在Fe中扩散,如图4(b),即使考虑到电子束斑直径80nm,7kV电子束在样品中的扩展也仅300多nm,这与3μm左右的污染斑仍有很大差距。Yuji Tanaka[3]给出了如图4(c)的模型,展示了污染环的区域远大于电子束与样品的交互区域。虽然机理尚不明确,但却表明即使利用场发射电子探针,在低电压条件下(如7kV),也仅能实现微米尺度的碳的定量分析。

图4 (a) 入射电子束及散射电子束产生碳污染模型[1];(b) 利用Casino软件,蒙特卡洛模型模拟7kV及80nm直径电子束在Fe中的扩展(c)基于图3中染污染情况给出的模型[3]

(2) 微束分析-钢中碳含量的定量分析

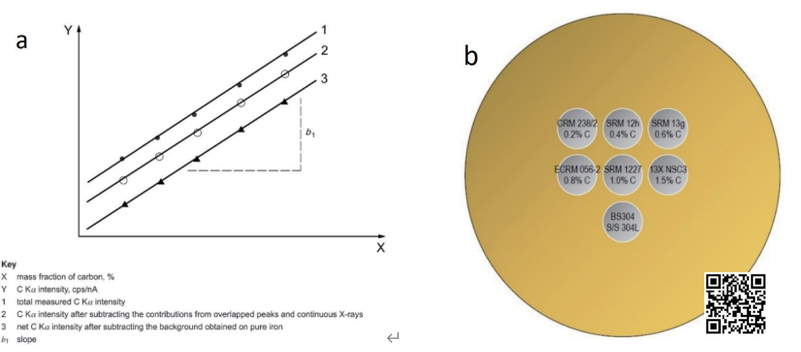

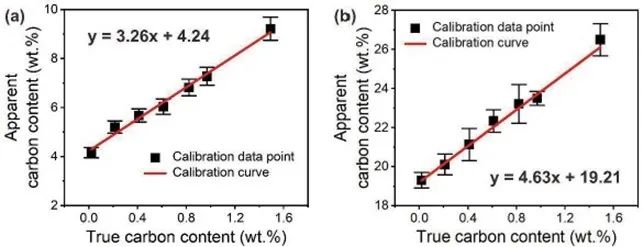

图5 (a) ISO 16592-2012中给出的碳含量-碳Kα强度校准曲线;(b) 牛津仪器定制微束分析用系列含碳标样(0.018%-1.429%)共七个标样,以及标样详情二维码及网址

利用EPMA测量钢中碳含量已有不少报道,但往往需要较大束流,如100nA[4]甚至400nA[5],Takako Yamashita[2]等人尝试过使用3道波谱仪同时收集C的信号以提高统计意义。采集电压如15kV[4],13kV[5]等,考虑到电子束在样品中的扩展并考虑到的碳污染的范围,利用EPMA对钢中亚微米尺度的碳的定量表征难以实现。

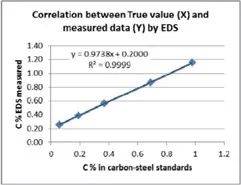

SEM-EDS是另一种更为常见的微束分析手段,但由于常规能谱仪对于碳的计数较低,利用扫描电镜能谱法测量钢中碳含量鲜有报告。邹龙江等人[6]使用牛津仪器X-Max 20能谱仪,利用5个含碳标样建立工作曲线,并由此成功定量分析了100CrMn6及304不锈钢中的碳含量,结果与预期接近。虽然文中没有具体给出测量参数,但此分析仍处于微米尺度。

图6 (a) 利用牛津仪器X-Max 20能谱仪和5个含碳标样建立碳校准曲线, 并由此测量100CrMn6及304不锈钢中的碳含量。

(2)研究碳在热成型钢与铝硅镀层界面处的分布的重要性

冲压硬化钢(Press Hardened Steel, PHS)已广泛用于汽车防撞部件,全球每年消耗数百万吨。由于奥氏体化温度超过900℃,PHS的热冲压工艺会导致钢表面严重氧化,因此铝硅合金镀层通常用于保护PHS表面。热冲压过程中,Al-Si涂层转变为由Fe、Al和Si组成的多个金属间化合物,而在其与马氏体钢基体之间形成铁素体扩散层。尽管对金属间化合物相进行了广泛的研究,但对铁素体扩散层的相变研究较少。根据文献,镀层/钢界面处铁素体扩散层的生长将多余的碳原子分配到钢基体中,导致界面处出现脆性高碳马氏体,从而降低了Al-Si涂层PHS的韧性。界面处碳的定量表征有助于了解铝硅镀层/钢界面碳富集的起源及铁素体转变过程中碳元素的分配。这可进一步补充目前对Al-Si涂层的理解,进而可以深入了解Al-Si 镀层/PHS的断裂和增韧机理。

实验及结果

(1) 材料及方法

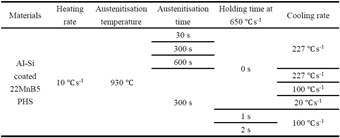

本实验用样品为退火态带有铝硅镀层的22MnB5PHS板材。22MnB5基体和Al-Si涂层的化学成分分别为Fe-1.2Mn-0.23C-0.2Si-0.2Cr-0.004B和Al-9Si-2Fe(wt%)。在Linseis L78 QD热膨胀相变仪上通过奥氏体化和淬火模拟了铝硅镀层PHS的热冲压过程,参数如表1所示

表1 Al-Si镀层PHS热冲压参数

(2) 结果及讨论

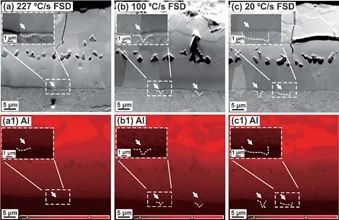

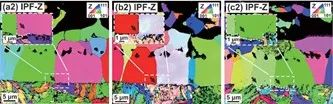

图7 不同冷却速率下淬火后,铝硅镀层及PHS的微观结构。227 ℃/s, 100 ℃/s 及 20 ℃/s。(a-c)来自Symmetry EBSD的前置背散射探测器FSD的取向衬度图。(a1-c1)为Al元素面分布图。(a2-c2)为IPF-Z EBSD面分布图。图中显示了无铝铁素体的详细信息,如箭头所示。

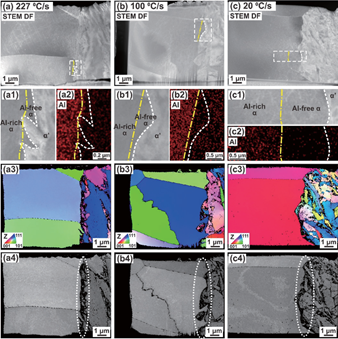

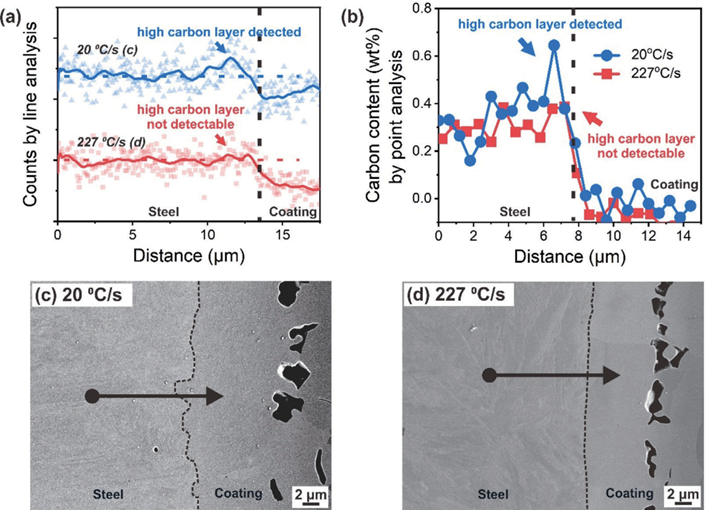

图8中的STEM和TKD形貌显示了具有更高分辨率的无铝铁素体的特征。在图8(a-c)和(a1-c2)的STEM图像中,无铝铁素体的厚度明显随冷却速率的降低而增加。同时,根据图8(a4-c4)中的TKD菊池带衬度图,界面马氏体具有较小的晶粒尺寸。同时,在所有冷却速率下都可以观察到较低标定率的马氏体,标记为虚线圆圈。低标定率区域可能对应于铁素体相变引起的碳富集,从而形成高碳马氏体。低标定率马氏体层厚度小于1𝜇m。然 而,由于碳污染,TEM-EDS并没有获得碳富集的直接证据。

图8 铝硅镀层PHS在227 ℃/s, 100 ℃/s及 20 ℃/s不同冷却速率下淬火后的STEM和TKD形貌。(a-c)为STEM 暗场相。(a1-c1)和(a2-c2)分别为高倍STEM DF图像和相应的EDS Al分布图。黄色点划线表示富铝铁素体和无铝铁素体之间的边界,而白色短划线表示无铝铁素体和马氏体基体之间的边界。(a3-c3)是TKD IPF-Z面分布图。(a4-c4)为TKD菊池带衬度图,其中圆圈表示低标定率马氏体。𝛼: 铁素体,𝛼’: 马氏体

图9 5kV下,EDS法测定镀层/PHS界面的碳分布。(a) 线扫描定性分析;(b)点分析定量分析;(c) 和(d)是20 ℃/s和227 ℃/s冷速样品,线分析区域的微观结构。(b)中的点分析远离(a)中的分析区域以防止碳污染。(b)中的碳含量是利用SEM-EDS校准曲线法获得,校准曲线如图10(a)所示。

图10 5kV(a)及20kV(b)电压下系列含碳标样碳含量-表观浓度校准曲线

结论

参考文献

[1] M. Amman et al. Atomic force microscopy study of electron beam written contamination structures. J. Vac. Sci. Technol. B, Vol. 14, No. 1, Jan/Feb 1996.

[2] Takako Yamashita et al. Novel technique to suppress hydrocarbon contamination for high accuracy determination of carbon content in steel by FE-EPMA. Scientific Reports | 6:29825.

[3] Yuji Tanaka et al. Quantitative FE-EPMA measurement of formation and inhibition of carbon contamination on Fe for trace carbon analysis. Microscopy, 2017, 68–77.

[4] Philippe T. Pinard et al. Characterization of Dual-Phase Steel Microstructure by Combined Submicrometer EBSD and EPMA Carbon Measurements. Microsc. Microanal. 19, 996–1006, 2013.

[5] Florence Robaut et al. Practical Aspects of Carbon Content Determination in Carburized Steels by EPMA. Microsc. Microanal. 12, 331–334, 2006.

[6] Longjiang Zou et al. Quantitative Analysis of Carbon in Carbon Steel Using SEM/EDS Followed by Error Correction Approach. Microsc. Microanal. 19 (Suppl 2), 2013.

[7] Z. Wang, N.A. Xu, M.X. Huang. Phase transformation and carbon profile at the interface between Al-Si coating and steel substrate in a press-hardened steel. Materialia 20 (2021) 101268.

*点击"阅读原文"查看产品详情